导言

每次意外的设备停机都会导致工业运营平均每小时损失 260,000 美元。然而,这些故障中有 43% 可追溯到可预防的人为错误。本文将揭示结构化操作员培训计划(如领先制造商实施的培训计划)如何在降低运营成本的同时延长设备使用寿命。您将发现将劳动力从负担转变为最宝贵的可靠性资产的可行策略。

操作员培训在现代工业中的关键作用

将技能差距与设备停机时间联系起来

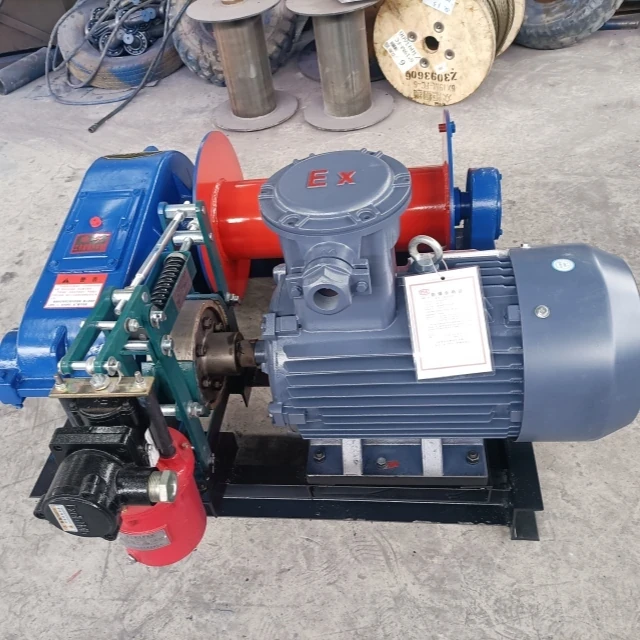

不熟悉绞车负载动态的操作员经常会超过安全工作极限,导致钢丝绳过早磨损。研究表明

- 68% 的液压系统故障是由于压力管理不当造成的

- 错误的冷启动程序会使发动机磨损加速 200

有没有想过,为什么相同的设备在某些现场却能使用数年之久? 区别在于日常操作习惯,例如经过培训的操作员始终如一地执行正确的预热顺序。

量化操作失误的财务影响

一家建筑公司对 120 台机器三年的维护数据进行了跟踪:

| 错误类型 | 平均值维修成本 | 频率(每月) |

|---|---|---|

| 超载 | $8,200 | 4.3 事故 |

| 污染 | $3,750 | 11.2 起事故 |

实施 Garlway 的认证操作员计划后,这些错误在 8 个月内减少了 76%,即每个工地每年可节省 387,000 美元。

制定节约成本的培训计划的最佳实践

案例研究:制造业减少 30% 的停机时间

一家重型设备制造商围绕三大支柱重新设计了培训计划:

- 精确操作 - 掌握负载图和动态制动

- 故障预测 - 识别异常液压噪音等预警信号

- 预防规程 - 关键部件的日常检查点

结果包括

- 轴承更换减少 42

- 钢丝绳的维护间隔延长了 19

- 为 14 个设施节省 120 万美元

您的操作员能识别出即将发生变速箱故障的五个预兆吗? 大多数人都不能--直到培训使故障模式变得清晰可见。

整合基于仿真的培训以预防错误

先进的计划现在使用

- 虚拟现实 复制高风险场景(如斜坡上超载的电梯)

- 触觉反馈控制 教授正确的操纵杆技术

- 数据驱动评估 为操作员效率设定基准

一家采用这种方法的矿业公司将绞车更换成本降低了 61%,这证明肌肉记忆培训可以防止实际损害。

结论:将培训转化为有形的投资回报

- 从故障分析开始 - 利用维护记录找出与操作员有关的成本最高的故障

- 与原始设备制造商合作 - Garlway 和其他制造商提供针对特定机器的培训模块

- 坚持不懈地衡量 - 跟踪技能掌握情况(通过评估)和设备 KPI(停机时间、部件更换情况)

最可靠的工作场所并不是那些拥有最新设备的工作场所,而是那些每位操作员都能精确操作的工作场所。只有通过有意识的持续培训,才能达到这种操作规范水平。

准备好计算潜在的节约成本吗? 将您目前的维护成本与通过认证操作员计划可实现的 30-40% 的行业标准降幅进行比较。