导言

对于依赖精确材料批量生产的行业(从制药到建筑)来说,即使是微小的测量误差也会导致成本高昂的低效或产品质量受损。要实现低于 1% 的误差率,需要的不仅仅是高水准的设备,还需要将传感器技术、流程设计和操作规程融为一体的协同方法。本文以实际应用和技术见解为支撑,详细阐述了优化配料系统的可行策略。

在工业配料中实现测量精度

传感器精度和校准工作流程设计

精确度始于能够检测物料流中微小变化的传感器。现代称重传感器和激光测量工具可达到 ±0.5% 的精度,但其性能取决于两个因素:

-

定期校准:

- 使用可溯源的参考砝码,每两周进行一次校准检查。

- 记录漂移模式,以预测是否需要重新校准(例如,应变计传感器中由温度引起的偏差)。

-

环境硬化:

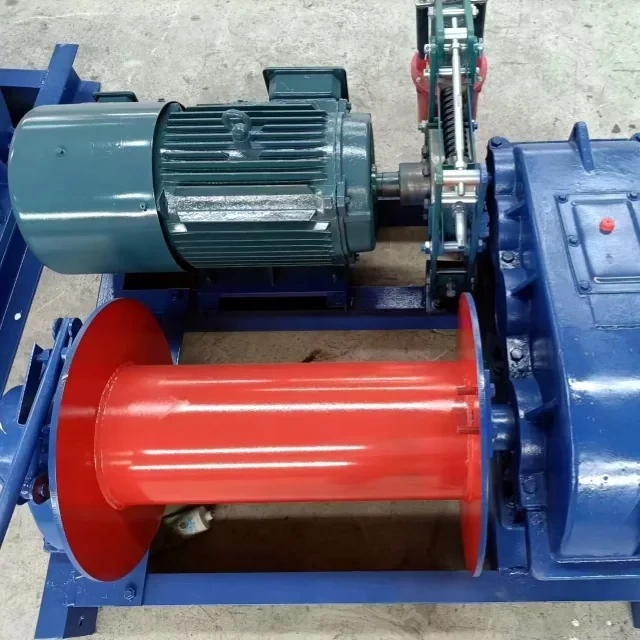

- 保护传感器免受振动(常见于建筑机械,如 绞车 使用隔离支架)。

- 在粉末吸湿性影响测量的制药环境中使用防潮外壳。

有没有想过为什么您的配料系统会偏离标准?通常,不是传感器出了问题,而是周围环境出了问题。

物料流动态和进料控制优化

即使是精确的传感器也无法弥补物料流动的不一致性。颗粒状物料(如水泥、粉末状原料药)在卸料过程中会出现密度变化,造成 "鼠洞 "或架桥。使用以下设备可减轻这种情况

-

质量流量喂料机:

结合重力和容积控制,实时调整喂料速率。一项在水泥厂进行的研究通过整合气动卸料辅助装置,将误差从 2.3% 降至 0.8%。 -

预测算法:

根据历史批次数据训练的机器学习模型可预测流量中断,在错误发生前触发纠正措施。

案例研究:提高制药批次一致性

双门系统配置和错误减少

一家领先的制药商在采用双门配料系统后,将批次差异降低了 60%:

-

粗测量门:

处理批量配料(如目标重量的 95%),误差为 ±1.5%。 -

微调门:

使用微量供料器添加剩余的 5%,精度为 ±0.2%,对最初的过量/不足进行补偿。

这种 "先粗后精 "的方法反映了 Garlway 的重型绞车 管理负载分配--分阶段平衡速度和精度的方法。

连续生产中的粗-细测量集成

对于连续生产过程(如化学品混合),可嵌入冗余测量检查点:

-

上游监控:

使用科里奥利流量计跟踪散装配料流量(精度:±0.1%)。 -

下游验证:

在包装前使用在线近红外光谱验证混合均匀性。

就像建造一座桥梁:你不会只依赖一个测量点。配料系统也需要分层验证。

结论:精度是一个过程,而不仅仅是设备

当技术能力与操作规范保持一致时,1% 以下的配料精度是可以实现的:

- 投资校准工作流程 不仅是高端传感器。

- 针对材料特性进行设计 假设存在变异。

- 分层测量系统 在多个阶段捕捉误差。

对于建筑等行业(其中 Garlway 的机械 在动态负载下工作),这些原则可确保超越静态实验室条件的可靠性。从审核一个瓶颈开始--无论是传感器放置还是进料控制--然后有计划地进行改进。

准备好完善您的配料流程了吗?本周找出一个测量差距,并采用单一的纠正策略。一小步一小步,就能转化为巨大的准确性。

相关产品

- 用于搅拌混凝土的商用建筑搅拌机

- JW1000 移动式混凝土搅拌车和配料站

- 用于混凝土搅拌的 JZC500 大型水泥搅拌机价格

- HZS75 混凝土搅拌站 水泥搅拌机价格 混凝土搅拌机 邦宁斯搅拌站

- HZS120 预拌混凝土搅拌站 商混泥浆水泥搅拌机