导言

提升机操作需要时刻保持警惕,但操作人员的疏忽仍是工伤事故的主要原因。本指南揭示了升降机操作员的重要责任、放弃控制站的后果,以及强制遵守 OSHA/ANSI 标准的可行策略。无论您是管理建筑工地还是工业升降机,这些规程都能将风险降低 60%(OSHA 数据)。

操作员在升降机运行期间的责任

持续监督的重要性

升降机需要针对负载稳定性、环境变化(如风)和紧急停止进行实时调整。操作员必须

- 与负载路径保持视觉接触

- 监控负载能力指示器

- 除非经过认证的人员解手,否则双手必须紧握控制器

您知道吗? 在一次 10 吨重的提升过程中,2 秒钟的分心就可能导致灾难性的摇摆运动。

放弃控制站的后果

- 载荷碰撞:无人看管的载荷可能会漂移到建筑物或工人身上。

- 设备损坏:超载或突然停机会拉伤电缆和电机。

- 监管处罚:美国职业安全与健康管理局(OSHA)对无人值守升降机的罚款超过每次 15,000 美元。

真实案例 :2021 年,德克萨斯州的一台起重机因操作员接听电话而倒塌,导致三名工人受伤,损失达 20 万美元。

强制执行提升机安全标准

责任监控系统

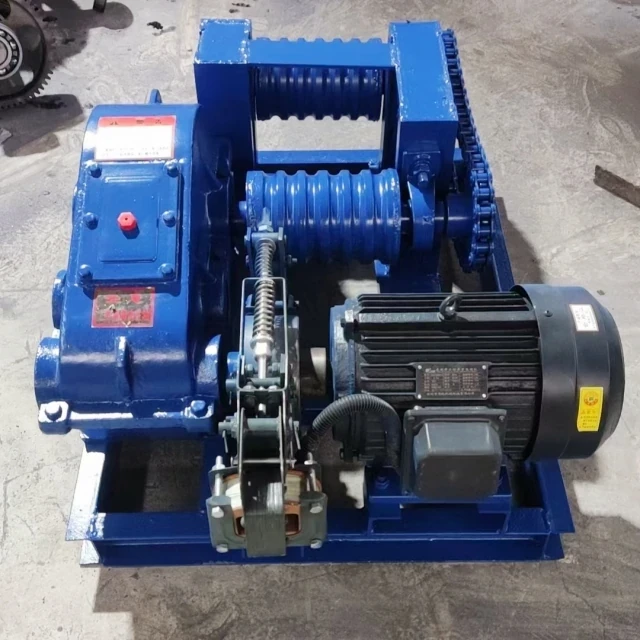

现代解决方案,如 Garlway 的绞车系统集成:

- 生物识别身份验证:确保只有经过培训的操作员才能启动设备。

- 活动日志:跟踪控制站占用时间。

- 警报触发器:在操作员离开时发出警报。

紧急通信协议

- 双向无线电:操作员与观测员协调时必须使用。

- 手势信号:用于嘈杂环境的标准化 ANSI 信号。

问题:您的团队多久进行一次紧急停车演习?

降低风险的行业最佳实践

不可忽视的 OSHA/ANSI 标准

- OSHA 1926.1417:要求操作人员 "始终处于控制之下"。

- ANSI B30.21:要求进行班前设备检查和负载测试。

行之有效的培训计划

有效的计划教授

- 情境意识:识别盲点和风灾

- 疲劳管理 每 2 小时休息 20 分钟。

- 模拟紧急情况:每月进行一次负载下降或停电演习。

总结:将规程转化为救生习惯

提升机安全取决于可执行的政策,而不仅仅是张贴的规则。从今天开始

- 审核您的监控系统(Garlway 绞车提供合规功能)。

- 安排与 ANSI 一致的季度培训。

- 奖励有完美安全记录的团队。

记住 :责任文化可保护生命和盈利。