在现代混凝土搅拌站中,材料几乎完全通过重量进行计量。 这是通过一系列专用的称重斗和料仓实现的,每个都配备有电子传感器。中央计算机系统控制整个过程,确保从骨料到水泥和水的所有组件在混合到搅拌机之前都经过高精度计量。

关键要点是,现代混凝土生产依赖于基于重量的自动化称重系统,而不是体积,以实现每批次的一致性。这种精度是生产满足特定强度和耐久性要求的混凝土的基础。

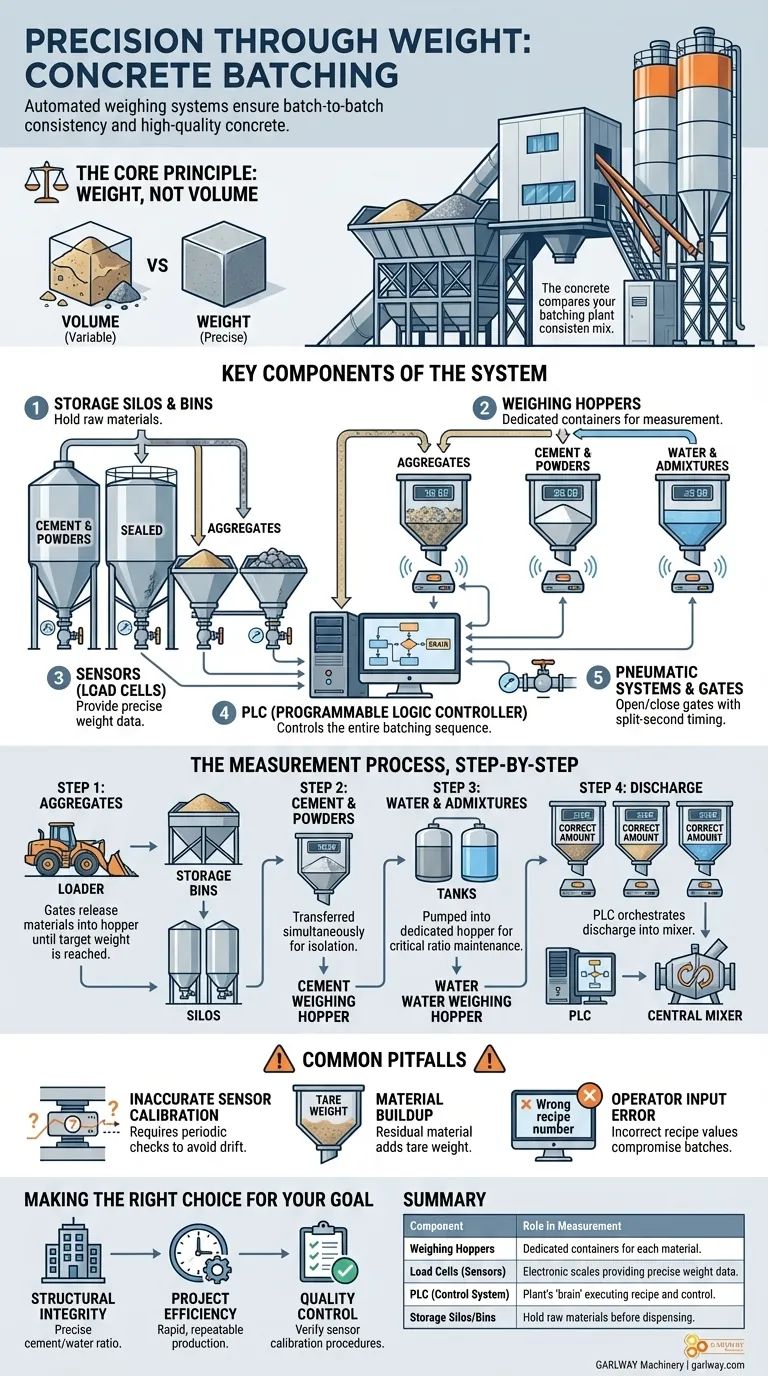

核心原则:通过重量实现精确

理解为什么重量是标准,是欣赏搅拌站背后工程的关键。该系统首先追求的是精度和可重复性。

为什么是重量,而不是体积?

按重量计量比按体积计量要精确得多。沙子和骨料等材料的密度会因水分含量和压实度而有很大差异。

一立方米的湿沙比一立方米的干沙重。通过使用重量,系统确保添加每种材料的正确质量,而不管这些变化如何,从而保证每次都能实现一致的混合设计。

系统的关键组成部分

测量过程是几个关键组件协同工作的协调过程。

- 储料仓和料斗: 这些用于存放原材料。骨料通常存放在大型开放式料斗中,而水泥和其他粉末则存放在密封的料仓中,以防止受潮。

- 称重斗: 这些是用于计量材料的专用容器。有单独的称重斗用于骨料、水泥、水和化学外加剂。

- 传感器(称重传感器): 这些是连接到称重斗的电子秤。它们将精确的重量数据发送回中央控制系统。

- PLC(可编程逻辑控制器): 这是搅拌站的“大脑”。计算机系统及其软件接收混合设计配方,监控来自传感器的信号,并控制整个配料顺序。

- 气动系统和闸门: 这些是“肌肉”。PLC 向这些系统发送信号,以精确控制料仓和称重斗的闸门开启和关闭,从而以毫秒级的精度开始和停止物料流。

测量过程,分步详解

整个序列是自动化的,并由中央计算机控制,以确保为每一批次输送到搅拌机的比例正确。

第一步:骨料的输送和称重

装载机首先将沙子和石子等骨料从主堆场转移到各自的储料仓。当批次开始时,系统会打开闸门,将这些材料释放到大型骨料称重斗中,直到达到目标重量。

第二步:水泥和粉末的称重

同时,水泥和任何其他粉状材料从其气密料仓转移到单独的高度密封的水泥称重斗中。这种隔离可防止污染和物料损失。

第三步:水的计量和外加剂的添加

即使是液体,也通过重量进行计量以获得最大的精度。水和液体化学外加剂被泵入各自专用的称重斗中,确保关键的水灰比得到精确控制。

第四步:计算机控制的卸料

一旦 PLC 确认每个称重斗都包含正确的材料量,它就会协调卸料。称重斗的闸门按照预设的程序顺序打开,将材料释放到搅拌站的中央搅拌机中进行混合。

常见陷阱和不准确的来源

尽管自动化称重系统非常可靠,但并非万无一失。了解潜在问题对于质量控制至关重要。

传感器校准不准确

称重传感器是系统的核心,需要定期校准。如果没有定期检查,它们可能会漂移,导致批次持续不正确,可能无法满足设计规范。

物料堆积

随着时间的推移,潮湿的水泥或骨料可能会堆积在称重斗的内表面。如果未定期清洁,这些残留物会增加“皮重”,从而影响测量。

操作员输入错误

系统的好坏取决于编程到其中的配方。操作员意外将错误值输入 PLC 可能会影响整个系列批次的质量。自动化系统检查和平衡对于防止这种情况至关重要。

为您的目标做出正确选择

了解搅拌站的工作原理,可以帮助您确保您的项目获得其所需的混凝土质量。

- 如果您的主要重点是结构完整性: 水泥和水的精确、基于重量的计量是实现混凝土设计强度的最关键因素。

- 如果您的主要重点是项目效率: 称重过程的自动化使得能够快速且高度可重复地生产,以满足紧张的施工进度。

- 如果您的主要重点是质量控制: 务必询问搅拌站的传感器校准计划和程序,以验证其测量是否始终准确。

最终,从体积计量转向基于重量的自动化计量,将混凝土生产从一门手艺变成了一门科学。

摘要表:

| 组件 | 测量中的作用 |

|---|---|

| 称重斗 | 每种材料(骨料、水泥、水)的专用容器。 |

| 称重传感器 | 提供精确重量数据给控制系统的电子秤。 |

| PLC(控制系统) | 执行配方并控制配料顺序的搅拌站“大脑”。 |

| 储料仓/料斗 | 在将原材料输送到称重斗之前存放原材料。 |

需要可靠的混凝土搅拌站,为您的项目保证精确的混合和一致的质量?

GARLWAY 专注于工程高性能建筑机械,包括先进的混凝土搅拌站、混凝土搅拌机和绞车。我们的自动化、基于重量的系统专为要求精度、效率和耐用性以满足紧张进度和严格质量标准的建筑公司和承包商而设计。

立即联系我们的专家,讨论我们的解决方案如何为您的混凝土生产带来精确性和可靠性。

图解指南