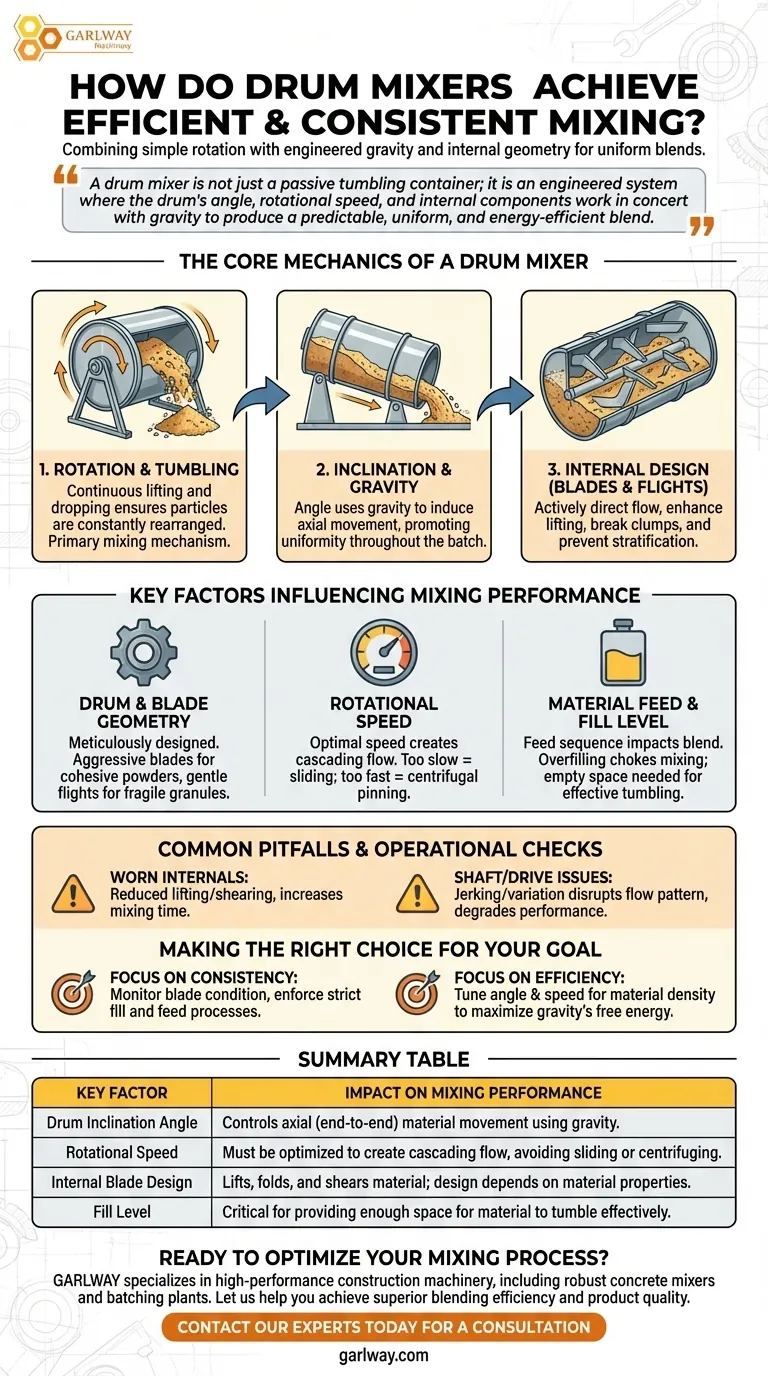

鼓式混合机通过结合简单的旋转动作与精确设计的重力和内部结构,来实现高效一致的混合。由旋转的料筒产生的翻滚运动,在倾斜角度和内部叶片的引导下,确保物料在整个批次中不断地折叠、提升和分布。

鼓式混合机不仅仅是一个被动的翻滚容器;它是一个工程系统,料筒的角度、旋转速度和内部组件与重力协同工作,以产生可预测、均匀且节能的混合效果。

鼓式混合机的核心机械原理

要理解鼓式混合机如何实现其效果,必须了解它所利用的三种物理原理。每种原理在将各种独立成分转化为均质产品方面都起着独特的作用。

旋转和翻滚原理

最明显的动作是料筒本身的旋转。当料筒转动时,它会将物料带到其侧面,直到超过其休止角。

然后,物料会向下翻滚,产生级联流动,这是混合的主要机制。这种连续的提升和下落确保颗粒不断地重新排列。

倾斜角度和重力的关键作用

大多数工业鼓式混合机都设置有特定的倾斜角度。这不是随意选择的;这是一个关键的设计特征。

该角度利用重力在物料中引起轴向(端到端)运动。当颗粒翻滚时,它们也会轻轻地滑向料筒的低端,然后被带回并朝向高端,从而产生一个温和、连续的循环,促进整个批次的均匀性。

内部设计:叶片、提升板和衬板

料筒的内部很少是简单的光滑圆柱体。它通常装有叶片、提升板或挡板。

这些内部组件主动引导物料流动。它们增强了提升作用,打散结块,并确保批次中心的物料能够折叠到边缘的物料中,防止分层,并产生比单独翻滚更强烈的混合作用。

影响混合性能的关键因素

虽然原理很简单,但最终的混合质量取决于几个相互关联的变量。优化这些因素是实现最佳效率和一致性的关键。

料筒和叶片几何形状

料筒的形状、叶片的大小以及叶片的角度都经过精心设计。

对于容易结块的粘性粉末,需要使用具有攻击性的叶片;而对于易碎的颗粒,则使用更温和、弯曲的提升板以防止破损。不适合您物料的内部几何形状将导致效果不佳。

旋转速度

必须仔细控制旋转速度。如果速度太慢,物料只会滑动而不是翻滚,导致混合效果不佳。

如果速度太快,离心力会将物料压在料筒壁上,完全阻止任何混合作用的发生。最佳速度会产生滚动的、级联的物料幕。

物料进料和填充水平

将原材料进料到混合机中的顺序和时间会显着影响最终的混合效果。例如,最后添加少量关键添加剂可能需要更长的混合时间才能确保其均匀分散。

此外,填充水平至关重要。过度填充料筒会阻碍混合作用,因为没有足够的空间供物料有效翻滚。

常见陷阱和操作检查

即使是设计良好的混合机,如果操作和维护不当,其性能也会很差。一致性是设计和工艺纪律共同作用的结果。

内部磨损

随着时间的推移,内部叶片和衬板会因磨损而磨损。磨损的部件在提升和剪切物料方面的效果会降低,这会显着增加所需的混合时间并导致产品不一致。定期检查至关重要。

轴或驱动问题

任何机械问题,例如轴卡滞或驱动速度不一致,都会直接影响混合作用。平稳、稳定的旋转是该过程的基础,任何抖动或变化都会破坏物料的流动模式并降低性能。

为您的目标做出正确选择

为了优化您的鼓式混合工艺,您必须将操作参数与您的主要目标相匹配。

- 如果您的主要重点是一致性:密切关注内部叶片和衬板的状况,并强制执行严格、可重复的填充水平和成分进料顺序流程。

- 如果您的主要重点是效率(速度和能源):确保料筒的角度和旋转速度与您物料的密度和流动特性完美匹配,以最大限度地利用重力提供的自由能。

- 如果您正在排查混合效果不佳的问题:在调查更复杂的机械问题之前,请务必先检查内部磨损情况并验证您的操作参数(填充水平、速度、进料顺序)。

通过理解这些核心原理,您可以将您的鼓式混合机从一个简单的容器转变为一个精密混合工具。

总结表:

| 关键因素 | 对混合性能的影响 |

|---|---|

| 料筒倾斜角度 | 利用重力控制物料的轴向(端到端)运动。 |

| 旋转速度 | 必须优化以产生级联流动,避免滑动或离心。 |

| 内部叶片设计 | 提升、折叠和剪切物料;设计取决于物料特性。 |

| 填充水平 | 对于提供足够的空间供物料有效翻滚至关重要。 |

准备好优化您的混合工艺了吗?

GARLWAY 专注于高性能建筑机械,包括为全球承包商和建筑公司设计的坚固混凝土搅拌机和搅拌站。我们在鼓式混合机设计方面的专业知识确保您的项目能够获得高效、一致的结果。

让我们帮助您实现卓越的混合效率和产品质量。

立即联系我们的专家进行咨询,讨论您的具体需求,并发现适合您的 GARLWAY 解决方案。

图解指南