其核心在于,旋转滚筒混合器通过在一个缓慢旋转的水平容器内温和地翻滚物料来工作。配料通过顶部进料口加入,特殊设计的内部叶片将物料提起、折叠和翻转,从而在没有高冲击或剪切的情况下实现高度均匀的混合。最终的混合物然后通过底部的受控出口排出。

旋转滚筒混合器背后的基本原理是通过低能耗、低剪切的折叠作用来实现均匀混合。这使其成为易碎物料的理想选择,因为在这些物料中,保持颗粒完整性与最终混合物的质量同样重要。

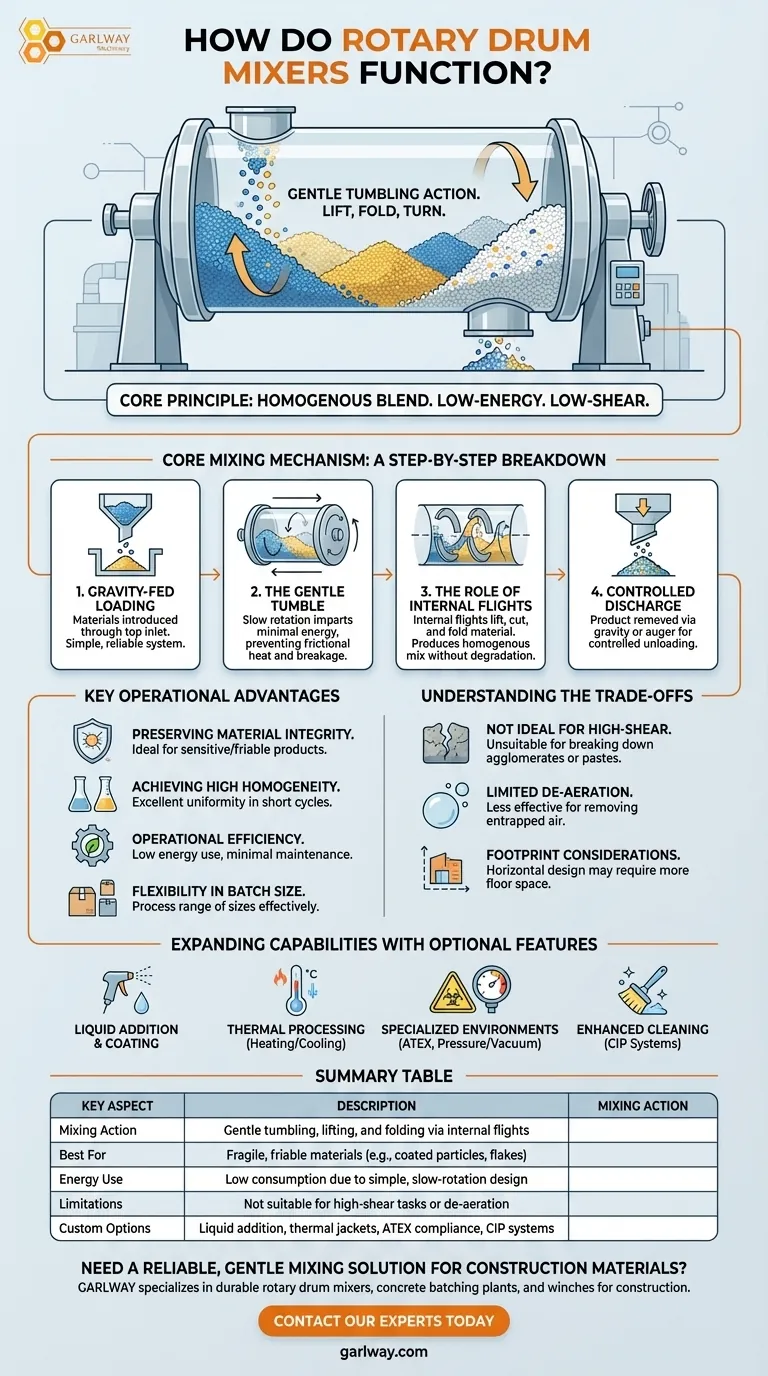

核心混合机制:分步解析

要了解为什么在特定应用中选择这种混合器,我们必须审视其简单但高效过程的每个阶段。

重力进料

物料通过顶部的进料口被装入滚筒。这种基于重力的系统在机械上简单、可靠,并降低了整体设备设计的复杂性。

温和翻滚

滚筒以相对较慢的速度旋转。这种作用对产品施加的能量很小,可防止产生摩擦热,并避免可能破坏敏感颗粒的高冲击力。

内部叶片的作用

这是设计中最关键的元素。内部叶片——可以是滑槽或挡板的形状——并非攻击性的桨叶。它们的作用是在滚筒旋转时温和地提起、切割和折叠物料,使其自身混合。

这种连续的折叠作用能够产生统计学上的均匀混合物,而不会造成降解。

受控排放

混合周期完成后,产品将被移除。这通常通过打开一个简单的排放门让重力排空滚筒,或者使用排放螺旋输送机进行更受控或自动化的卸料来完成。

主要操作优势

温和的混合机制直接转化为几个显著的操作优势,这些优势定义了该技术的优势所在。

保持物料完整性

低剪切、低冲击作用非常适合敏感或易碎产品。这包括包衣颗粒、轻质薄片、挤出颗粒以及任何会因破碎而影响最终产品质量的物料。

实现高均匀度

尽管其性质温和,但折叠作用非常高效。它可以在短混合周期内实现出色的产品均匀度,最大限度地减少不同尺寸或密度颗粒的偏析。

操作效率

旋转滚筒混合器因其极低的能耗和最少的维护要求而闻名,这归功于其简单的设计和较少的运动部件。它们通常也易于在批次之间快速清洁。

批次大小灵活性

许多设计可以在同一台机器中有效处理各种批次大小,而混合质量不会显著下降,从而提供了宝贵的操作灵活性。

了解权衡

没有一种技术对所有任务都完美无缺。为了做出明智的决定,了解旋转滚筒设计的局限性至关重要。

不适合高剪切应用

如果您的工艺需要打散团聚物、分散浓稠糊状物或制造乳液,那么这种设备就不适合。低能耗作用不足以完成需要强烈颗粒间摩擦或剪切力的任务。

脱气能力有限

温和的翻滚作用不会主动将空气排出混合物。对于容易夹带大量空气的产品,这种设计可能不如更强力的混合系统有效。

占地面积考虑

水平结构虽然便于操作和装载,但与具有相似容量的某些垂直混合器设计相比,可能需要更大的操作占地面积。

通过可选功能扩展能力

现代旋转滚筒混合器可以定制为多功能处理器,远远超出简单的混合功能。

液体添加和包衣

可以集成液体喷射系统,以便在受控、温和的环境中对固体颗粒进行精确包衣、浸渍或裹覆。

热处理

混合器可以配备加热或冷却夹套来控制产品温度。对于更极端的应用,还可以使用液氮进行低温混合,以冷却和脆化物料。

专用环境

为了在危险区域进行处理,混合器可以按照ATEX合规标准制造。它们还可以设计用于在压力或真空下运行,以进行特定的化学反应或脱气过程。

增强的清洁和访问

诸如CIP(在线清洗)系统和超大、快速开启的门等功能可以显著缩短批次之间的停机时间,尤其是在食品和制药应用中。

为您的工艺做出正确选择

选择正确的混合器取决于将该技术的核心优势与您的主要工艺目标相匹配。

- 如果您的主要重点是保持易碎物料的完整性:这是混合精细颗粒、薄片或包衣产品而不会造成降解的理想技术。

- 如果您的主要重点是低能耗包衣:温和的折叠作用结合液体喷射,为在固体上均匀分布液体提供了一种极佳的方法。

- 如果您的主要重点是打散结块或制造糊状物:您应该研究更高剪切力的技术,如桨叶式、犁式或桨式混合器。

通过了解其优势在于温和高效,您就可以在正确的应用中有效地利用旋转滚筒混合器获得卓越的成果。

总结表:

| 关键方面 | 描述 |

|---|---|

| 混合作用 | 通过内部叶片进行温和的翻滚、提起和折叠 |

| 最适合 | 易碎、易碎物料(例如,包衣颗粒、薄片) |

| 能耗 | 由于设计简单、旋转缓慢,能耗低 |

| 局限性 | 不适合高剪切任务或脱气 |

| 定制选项 | 液体添加、加热夹套、ATEX合规、CIP系统 |

需要可靠、温和的混合解决方案来处理您的建筑材料? GARLWAY 专注于建筑机械,提供耐用高效的旋转滚筒混合器、混凝土搅拌站和绞车,专为全球的建筑公司和承包商量身定制。让我们帮助您实现均匀混合,同时保持物料完整性——立即联系我们的专家,讨论您的项目需求!

图解指南