从本质上讲,混凝土搅拌站的新技术并非涉及高温窑炉,而是关乎精度、自动化和数据。现代搅拌站通过使用复杂的控制系统,单独且精确地称量所有组件——骨料、水泥、水和外加剂——然后将它们组合在先进的搅拌机中,以固定批次生产出高度一致、质量可控的产品。

现代混凝土搅拌技术最显著的飞跃是从手动或半手动流程转向全自动化、计算机控制系统。这项创新确保了无与伦比的精度和一致性,这才是任何混凝土生产的真正目标。

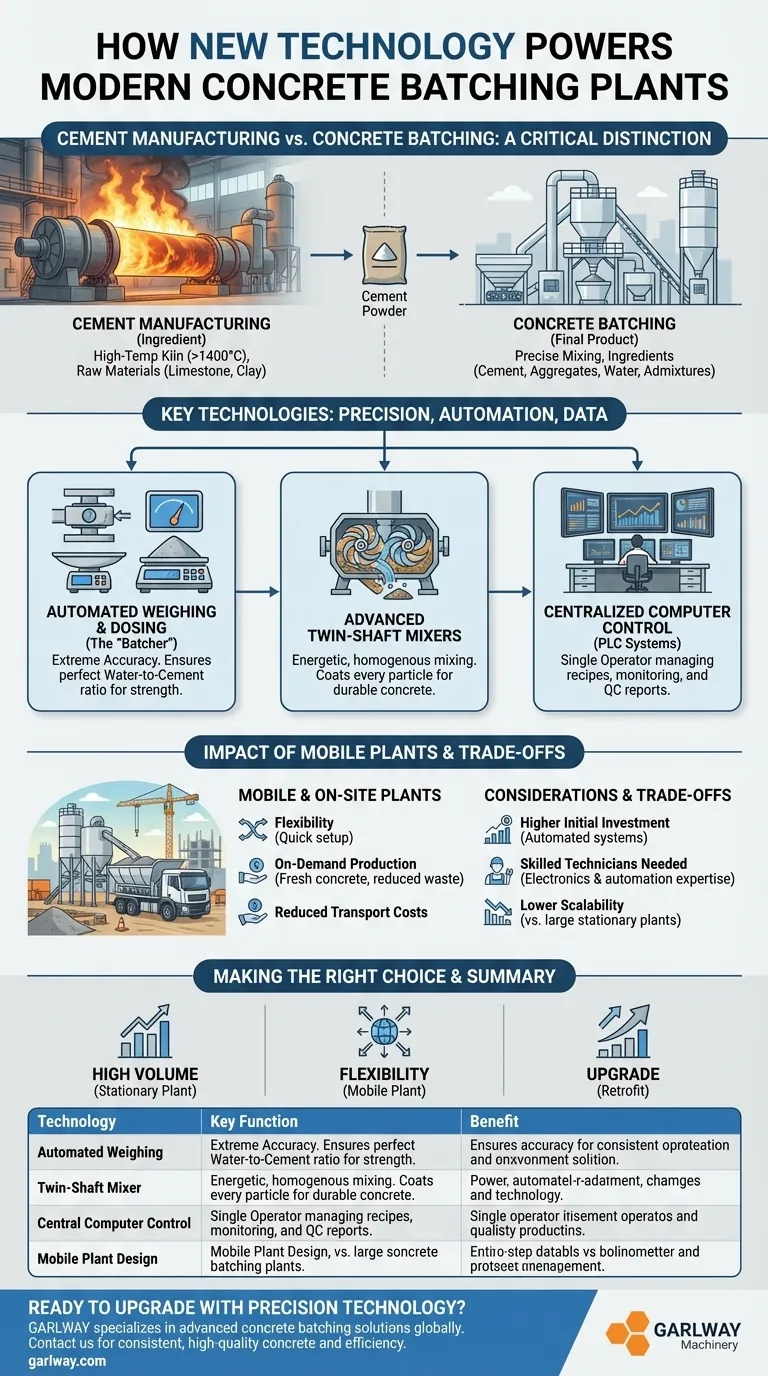

水泥制造与混凝土搅拌:关键区别

要理解现代搅拌站,我们首先要澄清一个常见的混淆点。某些资料中描述的涉及窑炉和将石灰石加热到极端温度的过程是水泥制造,而不是混凝土搅拌。

水泥:粘合剂

水泥是混凝土的关键成分。它是一种细粉末,在高度专业化的工厂中,通过在窑炉中将石灰石和粘土等原材料加热到 1,400°C (2,552°F) 以上生产而成。

混凝土:最终产品

混凝土搅拌站将这种成品水泥粉末与骨料(沙子、砾石)、水和化学外加剂混合。搅拌站的工作是以精确的比例混合这些成分,而不是从原材料制造它们。

现代搅拌站的关键技术

现代搅拌站利用技术来完善配比和混合过程。目标是消除人为错误和变异性,确保每个批次都符合精确的规格。

自动化称重和配料

现代搅拌站的核心是其称重系统,通常称为配料机。称重传感器和数字秤以极高的精度测量每个组件。

该自动化系统可确保水灰比——混凝土强度的最关键因素——在每个批次中都得到完美维持。

先进的双卧轴搅拌机

虽然旧式搅拌站使用简单的滚筒搅拌机,但现代工厂依赖于双卧轴强制式搅拌机。

这些搅拌机使用在两个水平轴上旋转的多个叶片,产生高度活跃和均质的混合作用。这确保了沙子和砾石的每一颗颗粒都被水泥浆包裹,从而生产出更坚固、更耐用的混凝土。

中央计算机控制

整个操作通过 PLC(可编程逻辑控制器)系统在中央控制室进行管理。

从该站,一名操作员可以加载配方、监控配料进度、调整骨料中的水分含量,并为生产的每个批次生成详细的质量控制报告。

移动式和现场搅拌站的影响

最近最显著的创新之一是高效移动式搅拌站的发展。

灵活性和成本降低

这些搅拌站可以直接运输到施工现场,并在数小时内安装完毕。

这消除了从中央搅拌站运输湿混凝土的成本和后勤挑战,这对于偏远项目或需要连续供应的大规模浇筑尤其重要。

按需生产

移动式搅拌站提供终极灵活性,使承包商能够精确地在需要的时间和地点生产混凝土,从而减少浪费并确保混凝土新鲜。

理解权衡

虽然现代技术带来了巨大的好处,但认识到相关的考虑因素也很重要。

初始投资成本

与旧式、更简单的系统相比,全自动化、计算机控制的搅拌站和先进的搅拌机代表着更高的前期资本投资。

需要熟练的技术人员

虽然一个人可以操作搅拌站,但该操作员必须经过良好培训才能管理复杂的控制软件。维护还需要具备电子和自动化专业知识的技术人员,而不仅仅是机械师。

移动式搅拌站的可扩展性

移动式搅拌站是现场生产的变革者,但它们的每小时产量通常低于大型固定式搅拌站。它们非常适合特定项目,但不适合为整个大都市区供货。

为您的项目做出正确的选择

最佳技术完全取决于您的运营目标。

- 如果您的主要重点是大批量、连续生产以满足大市场需求:那么,配备中央控制系统和高容量双卧轴搅拌机,固定式全自动化搅拌站是更优的选择。

- 如果您的主要重点是大型、偏远或时间敏感项目的灵活性:那么,现代移动式搅拌站通过直接在现场生产混凝土,提供了无与伦比的效率和成本节约。

- 如果您的主要重点是升级现有设施:为您的搅拌站配备自动化称重系统和现代 PLC 控制面板,将在质量和一致性方面带来最大的投资回报。

最终,现代混凝土搅拌技术使您能够将混凝土从简单的建筑材料转变为精密设计的工程产品。

摘要表:

| 技术 | 关键功能 | 优势 |

|---|---|---|

| 自动化称重 | 精确测量骨料、水泥、水 | 确保完美的混合比例和强度 |

| 双卧轴搅拌机 | 高活性的均质混合作用 | 生产更坚固、更耐用的混凝土 |

| 中央计算机控制 | 从一个站管理整个配料过程 | 提高效率和质量控制 |

| 移动式搅拌站设计 | 实现现场生产 | 降低运输成本并确保混凝土新鲜 |

准备好通过精密技术升级您的混凝土生产了吗?

GARLWAY 专注于先进的建筑机械,为全球的建筑公司和承包商提供自动混凝土搅拌站和移动解决方案。我们的技术可确保一致、高质量的混凝土,减少浪费,并提高您项目的效率。

立即联系我们的专家,为您的特定需求找到完美的搅拌解决方案!

图解指南