其核心是,混凝土搅拌站的称量系统作为一个自动化的、高精度的测量过程运行。它使用料斗、输送机、泵和电子传感器组成的网络——所有这些都由中央控制系统管理——在将骨料、粉料和液体送入搅拌机之前,精确测量所需重量。这确保了每一批混凝土都严格符合规定的配合比设计。

称量系统是保证混凝土质量和管理生产成本最关键的组成部分。其目的是将抽象的配方转化为具有绝对精度的物理产品,消除了手动方法固有的不一致性和材料浪费。

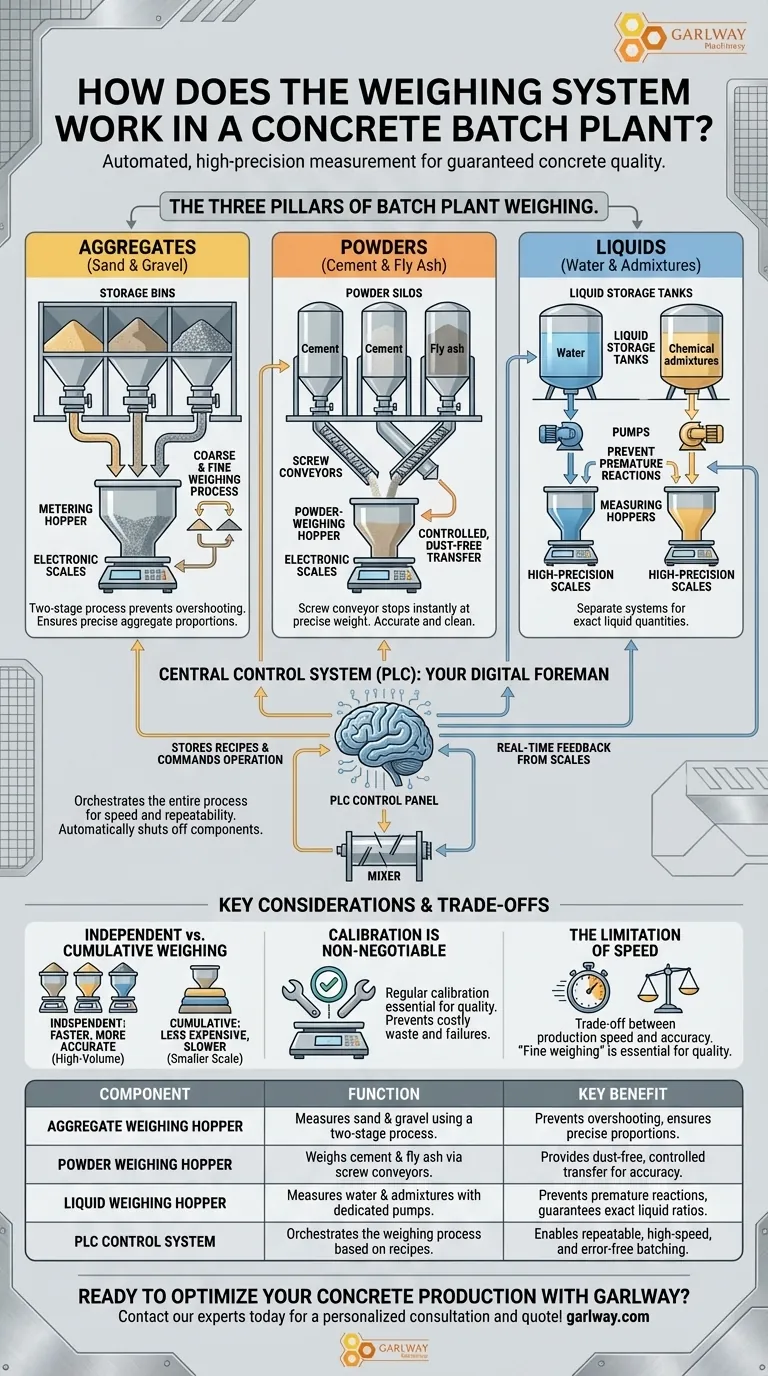

搅拌站称量的三大支柱

整个系统在逻辑上分为三个独立的子系统,它们并行工作,以测量混凝土的核心组成部分。

骨料(砂和砾石)的称量

骨料储存在大型的上方料仓中。当配料过程开始时,这些料仓底部的闸门打开,允许砂和石子落入专用的计量料斗。

该料斗放置在电子秤或称重传感器上。为了确保精度,系统采用两阶段的“粗称和精称”称量过程,当物料接近目标重量时,流速减慢,防止超量。

粉料(水泥和粉煤灰)的称量

水泥和粉煤灰等粉料储存在筒仓中。它们通过封闭的螺旋输送机被输送到一个单独的、专用的粉料称量料斗。

这种方法提供了受控的、无尘的输送。螺旋输送机运行,直到连接到料斗的电子秤记录下配方所需的精确重量,此时它会立即停止。

液体(水和外加剂)的称量

水和液体化学外加剂分别由各自独立的系统处理。泵将液体从储罐输送到各自的计量料斗。

每个液体料斗都有自己的高精度秤。在进入搅拌机之前将这些液体分开至关重要,以防止任何过早的化学反应,并确保它们的个体数量精确。

中央控制系统的作用

称量过程不是手动的;它由一个复杂的数字“大脑”协调,以确保速度和可重复性。

PLC:您的数字领班

整个操作由一个可编程逻辑控制器(PLC)指挥,它是工厂主控制面板的一部分。PLC存储所有特定的配合比设计或配方。

从配方到现实

一旦操作员选择了一个配方并开始配料,PLC就会向所有系统组件发送信号。它指挥打开哪个骨料仓门,启动哪个螺旋输送机,以及激活哪个泵。

持续反馈和调整

当物料流入称量料斗时,电子秤会将实时重量数据发送回PLC。当物料达到预设值的那一刻,PLC会命令相应的闸门、输送机或泵关闭,从而确保每次都比例精确。

理解权衡和关键考虑因素

虽然自动化称量非常有效,但了解影响其性能的原理和潜在问题很重要。

独立称量与累计称量

在每小时产量超过50立方米的工厂中,独立称量——即每种物料都有自己的专用料斗——是标准配置。它更快、更准确。小型工厂可能使用累计称量,即多种骨料在同一个料斗中一个接一个地称量,成本较低但速度较慢。

校准不可或缺

自动化系统的精度与其上次校准的精度一样。定期检查和校准电子秤至关重要。校准不良的系统将持续生产劣质混凝土,导致昂贵的浪费或结构性故障。

速度的局限性

生产速度和称量精度之间存在固有的权衡。为了精度的“精称”阶段,物料流速减慢,对于质量至关重要,但会增加总循环时间的几秒钟。为了速度而绕过这一步会损害配合比的完整性。

为您的目标做出正确选择

了解称量系统可以帮助您将工厂能力与项目需求相匹配。

- 如果您的主要重点是大批量生产:您需要一个具有所有组件独立称量系统的工厂,以最大限度地缩短循环时间并最大限度地提高吞吐量。

- 如果您的主要重点是毫不妥协的质量控制:优先选择具有现代PLC的系统,该系统提供精确的“粗称和精称”控制,并为每个批次提供详细的数据记录。

- 如果您主要关注小规模的成本效益:使用累计骨料称量系统的工厂可能是一个可行的选择,但您必须接受生产速度上的折衷。

最终,掌握称量系统是将原材料转化为可预测、高性能混凝土的关键。

总结表:

| 组件 | 功能 | 关键优势 |

|---|---|---|

| 骨料称量料斗 | 通过两阶段“粗称和精称”过程称量砂和砾石。 | 防止超量,确保骨料比例精确。 |

| 粉料称量料斗 | 通过螺旋输送机称量水泥和粉煤灰。 | 提供无尘、受控的输送以确保精度。 |

| 液体称量料斗 | 使用专用泵和秤称量水和外加剂。 | 防止过早反应,保证液体比例精确。 |

| PLC控制系统 | 根据存储的配方协调整个称量过程。 | 实现可重复、高速、无差错的配料。 |

准备好通过可靠且精确的配料系统优化您的混凝土生产了吗?

在GARLWAY,我们专注于工程高性能建筑机械,包括先进的混凝土搅拌站、搅拌机和绞车。我们的解决方案专为那些要求严格的质量控制、成本效益和最大吞吐量的建筑公司和承包商而设计。

让我们帮助您为您的项目需求选择完美的称量系统。

立即联系我们的专家以获得个性化的咨询和报价!

图解指南