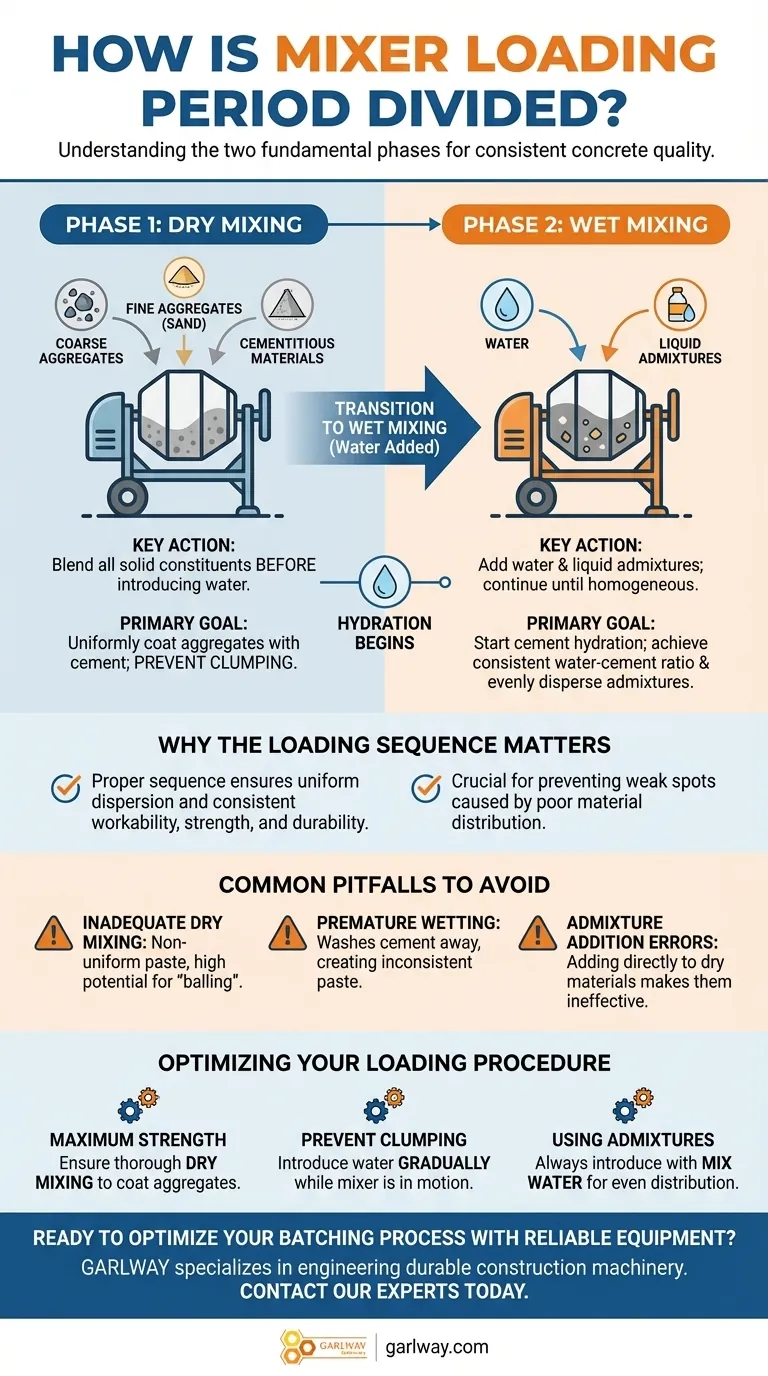

本质上,搅拌机装料周期根据加水时间分为两个基本阶段。过程始于干混,将固体成分混合,然后是湿混,湿混在加水和液体外加剂期间及之后开始。

干混和湿混之间的关键区别不仅仅是程序上的;它是确保各组分材料正确分散、防止结块以及在整个混凝土批次中均匀活化水泥浆的基本控制点。

搅拌机装料的两个核心阶段

理解每个阶段对于控制最终混凝土产品的质量和一致性至关重要。从干混到湿混的过渡标志着水泥水化过程的开始。

阶段 1:干混

干混阶段包括在引入任何水之前混合所有固体成分。这通常包括粗骨料、细骨料(砂)和胶凝材料。

此阶段的主要目标是实现水泥颗粒的均匀分布,确保它们充分包裹骨料表面。这种预混合对于防止加水时形成水泥球或结块至关重要。

阶段 2:湿混

湿混从将水和任何液体化学外加剂添加到预混合的干材料中的那一刻开始。此阶段一直持续到混凝土达到均匀的稠度。

这是水化化学反应开始的阶段,形成将骨料粘合在一起的水泥浆。适当的湿混可确保批次中的水灰比一致,并且任何外加剂都均匀分散以有效发挥其作用。

装料顺序的重要性

虽然干/湿划分提供了基本框架,但在这些阶段内添加材料的具体顺序会显著影响最终混合物的质量。

材料添加时间的作用

可以在装料过程中的不同时间添加成分。例如,一些程序涉及首先添加粗骨料和一部分拌合水,以帮助刮擦和清洁搅拌机筒体。

同样,通常接下来添加细骨料和水泥,然后是剩余的水和外加剂。确切的顺序通常针对特定的搅拌机类型和配合比设计进行优化,以达到最佳的均匀性。

对混凝土质量的影响

不正确的装料顺序可能导致严重的质量问题。如果加水过早或未充分预混合,则可能导致水泥形成无法完全分散的结块,从而在混凝土中产生薄弱点。

相反,精心执行的装料顺序可确保所有成分均匀分布,从而在最终产品中获得一致的和易性、强度和耐久性。

常见的陷阱要避免

装料期间的错误会损害整个批次。了解这些常见错误是保持质量控制的关键。

干混不足的风险

跳过或匆忙进行干混阶段是一个常见错误。这会阻止水泥充分包裹骨料,直接导致浆料不均匀,并在加水时产生“结球”的可能性更高。

过早加湿的问题

在固体成分至少部分混合之前引入水可能会将水泥从骨料上冲走。这会导致浆料不一致,有些区域水泥含量过高或过低。

外加剂添加错误

化学外加剂必须在正确的时间添加才能按预期发挥作用。大多数设计用于分散在拌合水中。将它们直接添加到干水泥或骨料上可能会导致它们被不正确地吸收,使其无效并浪费材料。

优化您的装料程序

理想的装料顺序取决于您的设备、材料和所需的混凝土性能。使用这些原则作为指导。

- 如果您的主要重点是最大强度和均匀性:确保有清晰而彻底的干混阶段,在引入任何水之前充分用水泥包裹骨料。

- 如果您的主要重点是防止结块:在搅拌机运行时逐渐加水,而不是一次性将所有水添加到静态的干料堆中。

- 如果您正在使用化学外加剂:始终在湿混阶段与拌合水一起添加它们,以确保在整个批次中均匀分布和正确活化。

有计划和受控的装料过程是生产高质量、可靠混凝土的基础。

摘要表:

| 阶段 | 关键操作 | 主要目标 |

|---|---|---|

| 1. 干混 | 混合所有固体材料(骨料、水泥) | 均匀包裹骨料以防止结块 |

| 2. 湿混 | 添加水和液体外加剂 | 达到均匀混合并开始水泥水化过程 |

准备好通过可靠的设备优化您的配料过程了吗?

GARLWAY 专注于为全球的承包商和建筑公司设计耐用高效的建筑机械,包括混凝土搅拌机和配料站。我们的解决方案旨在提供稳定可靠的性能,以掌握混合阶段,并确保一批又一批高质量混凝土的生产。

立即联系我们的专家,讨论我们的机械如何提高您运营的效率和产出质量。

图解指南