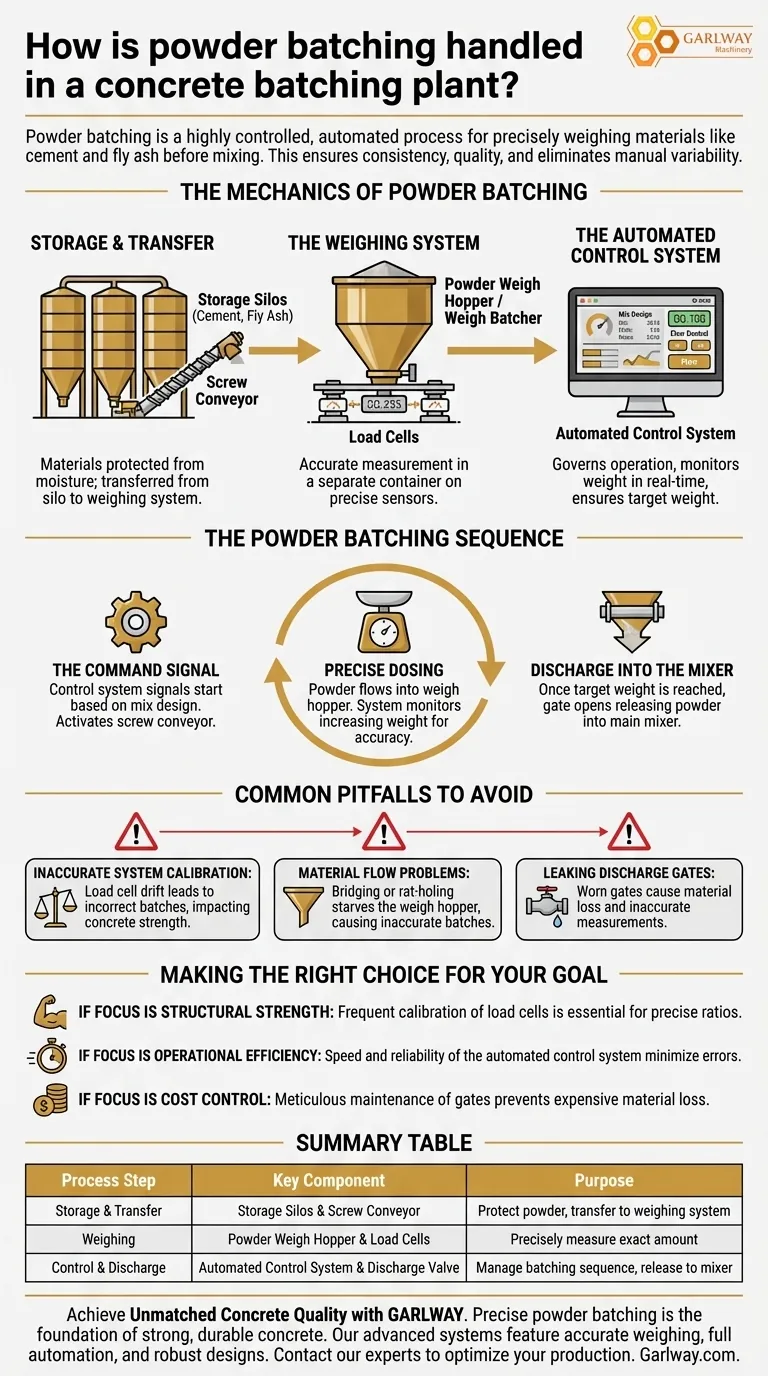

在混凝土搅拌站中,粉料配料是一个高度受控的自动化过程,其中水泥和粉煤灰等材料在与其他成分混合之前会被精确称量。这些粉料从大型储料仓输送到专用的称量斗,称量斗使用灵敏的称量系统,以确保在将其卸入主搅拌机之前测量出混合设计所需的精确数量。

粉料配料的目的不仅仅是移动材料。它是一个关键的控制点,旨在通过使用自动化系统精确计量配料来保证最终混凝土的一致性和质量,从而消除手动测量的可变性。

粉料配料的机械原理

成功的混凝土批次依赖于其成分的准确性。粉料配料系统通过中央控制系统管理的集成步骤序列来提供这种精度。

储存和输送

水泥和粉煤灰等粉料储存在大型专用储料仓中。这些料仓可保护材料免受潮湿和污染。当启动一个批次时,输送系统(通常是螺旋输送机)会将粉料从料仓输送到称量系统。

称量系统

这是过程的核心。粉料不在料仓或搅拌机中称量;它在一个独立的容器中测量,该容器称为粉料称量斗或称量配料器。该料斗安装在一系列称为称重传感器的精密传感器上。

自动化控制系统

整个操作由自动化控制系统控制。操作员选择特定的混合设计,该设计决定了每种成分的目标重量。然后,控制系统打开料仓的输送机,实时监控称重传感器在称量斗中的重量信号,并在达到目标重量的瞬间关闭输送机门。

粉料配料顺序

该过程是整个批次循环中的一个独立阶段,包括骨料装载、粉料和液体配料、搅拌和卸料。

1. 命令信号

根据预设的混合设计,控制系统发送信号开始粉料配料过程。这会激活连接到相应料仓的螺旋输送机。

2. 精确计量

粉料流入称量斗。控制系统持续监控重量的增加。这种自动化测量确保数量的准确度在非常小的容差范围内。

3. 卸入搅拌机

达到目标重量后,粉料会停留在称量斗中,直到系统发出混合信号。此时,料斗底部的卸料阀打开,将精确称量的粉料释放到工厂的主双轴搅拌机中,与骨料、水和外加剂混合。

应避免的常见陷阱

尽管该系统非常可靠,但其准确性取决于正确的设置和维护。忽略这些因素会损害生产的每个批次的质量。

系统校准不准确

称量粉料重量的称重传感器是精密仪器。如果不对其进行定期校准,其读数可能会漂移,导致批次持续不正确。这会直接影响混凝土的强度和性能。

物料流动问题

粉料有时可能无法顺利地从料仓流出,这个问题称为“架桥”(在出口处拱起)或“鼠洞”(在中心形成一个狭窄的孔)。这会使称量斗窒息,并导致配料不准确或不完整。

卸料门泄漏

称量斗或料仓上磨损或密封不良的卸料门可能导致物料泄漏。这会导致测量不准确和材料浪费,影响混凝土质量和生产成本。

根据您的目标做出正确的选择

了解粉料配料过程可以让您专注于对您的特定运营目标最关键的要素。

- 如果您的主要关注点是稳定的结构强度:确保称量系统的称重传感器经常进行专业校准,以保证精确的水灰比。

- 如果您的主要关注点是运营效率:自动化控制系统的速度和可靠性是关键,因为这可以最大限度地缩短批次时间并减少人为错误的可能性。

- 如果您的主要关注点是成本控制:对料仓和料斗卸料门的细致维护对于防止昂贵的胶凝材料通过泄漏而损失至关重要。

最终,对粉料配料过程的精确控制是控制混凝土生产的质量、性能和盈利能力的基础。

摘要表:

| 工艺步骤 | 关键组件 | 目的 |

|---|---|---|

| 储存和输送 | 储料仓和螺旋输送机 | 保护粉料免受潮湿并输送到称量系统 |

| 称量 | 粉料称量斗和称重传感器 | 精确测量混合设计所需的粉料量 |

| 控制和卸料 | 自动化控制系统和卸料阀 | 管理配料顺序并将粉料卸入搅拌机 |

使用 GARLWAY 实现无与伦比的混凝土质量

精确的粉料配料是制造坚固耐用混凝土的基础。在 GARLWAY,我们专注于为全球建筑公司和承包商设计和制造高性能混凝土搅拌站。我们的先进配料系统具有:

- 高精度称量系统,带有灵敏的称重传感器,可实现完美的混合比例

- 全自动化控制系统,可消除人为错误并确保批次间的一致性

- 坚固的料仓和输送机设计,可防止物料流动问题和泄漏

无论您需要完整的搅拌站、可靠的混凝土搅拌机,还是卷扬机等专用设备,GARLWAY 都能提供您项目所需的可靠性和精度。

立即联系我们的专家 讨论我们的解决方案如何优化您的混凝土生产,提高质量控制并增加您的利润。

图解指南

相关产品

- HZS35 小型水泥混凝土搅拌站

- 液压混凝土搅拌机 水泥搅拌设备

- JW1000 移动式水泥搅拌机 混凝土搅拌车及搅拌站

- HZS75混凝土搅拌站水泥搅拌机价格 混凝土搅拌机邦宁 搅拌站

- HZS180商品混凝土搅拌站,用于地基,含沙石和水泥