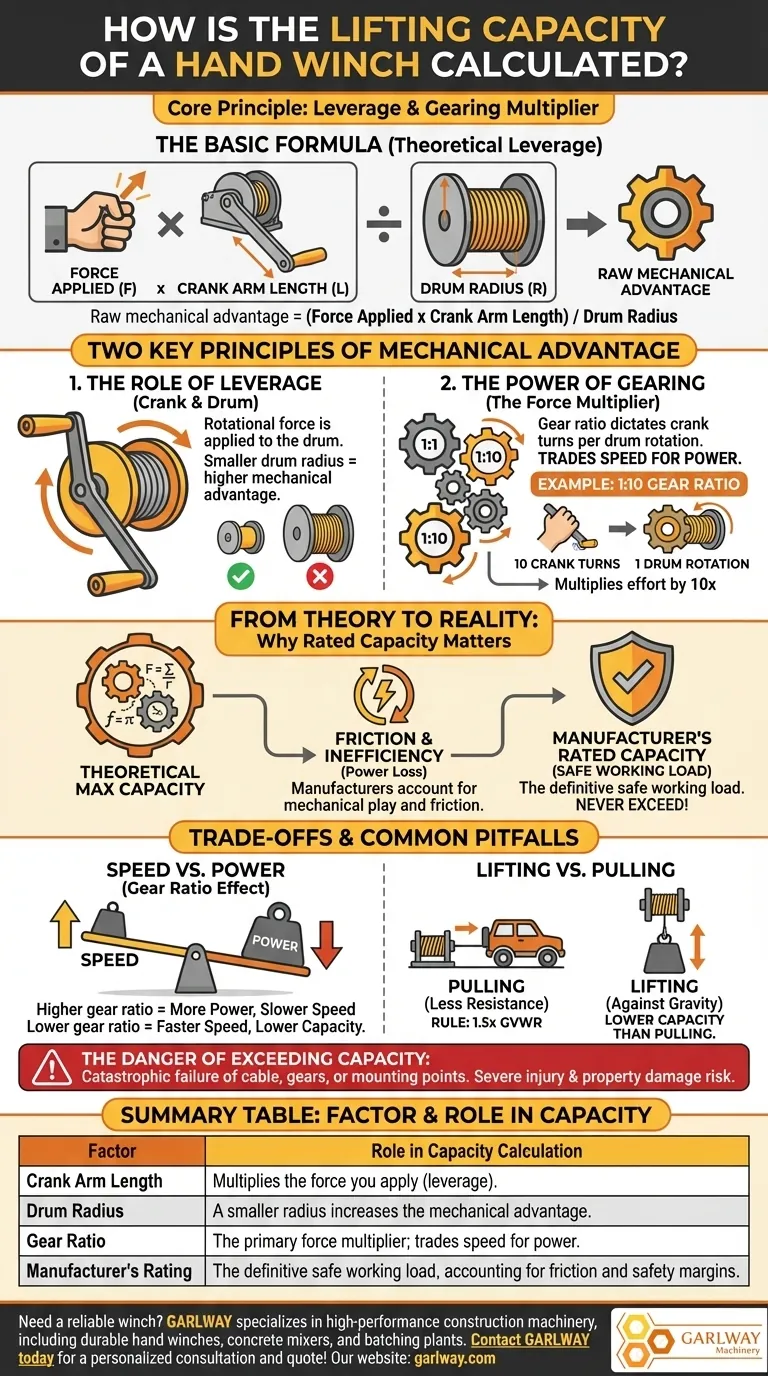

从根本上说,手摇绞盘的起重能力是通过一个基于杠杆原理的简单公式计算得出的:您施加在手柄上的力乘以其长度,然后除以绞盘滚筒的半径。这个计算揭示了原始的机械优势,然后通过内部齿轮放大,并根据摩擦等实际效率损失进行调整,以确定其最终的额定强度。

理论起重能力来自于曲柄的杠杆作用和滚筒尺寸,但现代手摇绞盘的真正动力取决于其内部的齿轮比,它以牺牲速度为代价来放大您的力。

机械优势的基本原理

要真正理解绞盘的动力,您必须首先掌握两个关键原理,它们协同作用以放大您施加的力。

杠杆作用(曲柄和滚筒)的作用

初始计算是杠杆原理的直接应用。您施加在手柄上的力乘以曲柄臂的长度,以产生力矩或旋转力。

然后,这个旋转力作用在绞盘滚筒上。滚筒半径越小,克服所需的力就越大,这在考虑任何其他因素之前,有效地决定了基础机械优势。

基本公式是:(施加力 x 曲柄臂长度) / 滚筒半径。

齿轮的力量

在大多数手摇绞盘中,齿轮是真正的力放大器。齿轮比决定了您必须转动曲柄多少次,滚筒才能完成一次完整的旋转。

例如,一个1:10的齿轮比的绞盘意味着您必须转动曲柄10次,滚筒才能旋转一次。这会显著降低起重速度,但会将您施加的力放大10倍。

这种放大使得少量人力能够提升极其沉重的负载。

从理论到现实:为什么额定容量很重要

物理计算提供了理论上的最大值,但您必须始终遵守的是制造商的官方额定值。

考虑摩擦和效率损失

没有机械系统是完全高效的。理论力总是会因齿轮和其他运动部件之间的摩擦而损失功率。

制造商会进行严格的测试,以考虑这种“机械损耗和摩擦”。最终的额定容量是在减去这些实际损失后安全的工作负荷。

制造商的额定容量

绞盘上标记的官方容量是决定性的数字。它代表了绞盘设计能够安全提升的最大负荷,而不会有机械故障的风险。

理解计算是为了欣赏工程设计,而制造商的额定值是为了确保安全操作。

理解权衡和常见陷阱

尽管功能强大,但绞盘的运行基于一系列权衡,并且需要严格遵守安全规程。

速度与力量

由齿轮比决定的核心权衡是速度换取力量。能够提升非常重负载的绞盘,其提升速度会非常慢。

相反,齿轮比较低的绞盘提升速度更快,但最大容量会低得多。

起重与牵引

起重和牵引的原理相似,但应用不同。车辆救援的一个常用规则是使用额定容量为车辆总重(GVWR)1.5倍的绞盘。

这是因为在地面上牵引一个滚动负载比在重力作用下提起相同重量的静止负载阻力要小。绞盘的起重能力通常低于其牵引能力。

超出容量的危险

切勿超出绞盘的额定负载容量。超负荷的绞盘可能导致钢缆、齿轮或安装点发生灾难性故障,从而造成极其危险的局面,可能导致严重的人身伤害和财产损失。

为您的目标做出正确选择

运用您对这些原理的理解来选择合适的工具并安全地操作它。

- 如果您的主要关注点是理解机械原理:关注曲柄长度、滚筒半径和齿轮比之间的关系,以了解力是如何被放大的。

- 如果您的主要关注点是安全地提升特定重量:务必选择制造商额定容量显著超过您最重预期负载的绞盘。

- 如果您的主要关注点是车辆救援:遵循既定指南,选择牵引能力至少为车辆总重(GVWR)1.5倍的绞盘。

理解计算背后的原理,可以帮助您尊重制造商的额定值,并自信、安全地操作任何绞盘。

总结表:

| 因素 | 在容量计算中的作用 |

|---|---|

| 曲柄臂长度 | 放大您施加的力(杠杆作用)。 |

| 滚筒半径 | 较小的半径会增加机械优势。 |

| 齿轮比 | 主要的力放大器;以速度换取力量。 |

| 制造商额定值 | 决定性的安全工作负荷,考虑了摩擦和安全裕度。 |

您的建筑或承包项目需要可靠的绞盘吗?

理解容量是安全和效率的关键。GARLWAY 专注于高性能建筑机械,包括耐用的手摇绞盘、混凝土搅拌机和配料站,专为像您一样的专业人士设计。

让我们的专家帮助您选择最适合您负载需求的设备,并提高您项目的生产力。

立即联系 GARLWAY 以获得个性化咨询和报价!

图解指南