混凝土搅拌站最关键的维护是一种有纪律、多层次的方法,结合了日常操作检查和正式的计划性维护程序。这种策略超越了简单地修复损坏的设备,而是专注于主动确保设备的可靠性、安全性和一致的混凝土质量。

您的目标不仅仅是执行维护任务,而是要培养一种积极主动的关怀文化。从被动维护转向计划性维护策略是最大化设备正常运行时间和盈利能力的最重要因素。

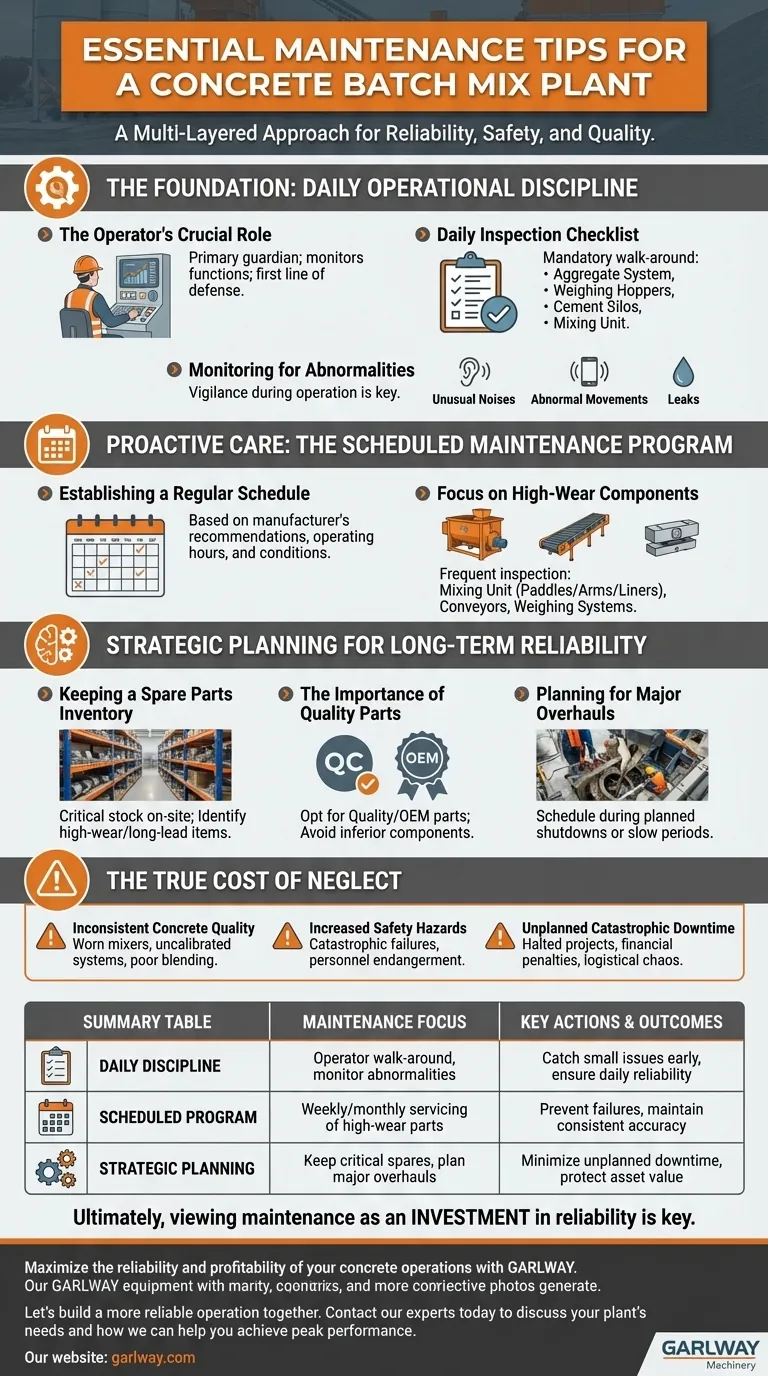

基础:日常操作规范

有效的维护始于日常操作设备的人员。赋能熟练的操作员成为第一道防线,对于在小问题演变成重大故障之前将其捕获至关重要。

操作员的关键作用

操作员不仅仅是设备使用者,更是设备的主要守护者。他们日常的参与对于可靠的运行是不可或缺的。

他们处于独特的有利位置,可以监控设备的运行状况,并及时报告任何异常情况以进行干预。

日常检查清单

在开始操作之前,必须进行彻底的走动式检查。这包括检查关键系统是否存在任何明显问题。

重点关注生产的核心部件:骨料送料系统、称量斗、水泥仓和中央搅拌单元。

异常情况监测

在运行过程中,操作员必须警惕设备行为的任何变化。

注意输送机和搅拌机中不寻常的噪音、异常运动或振动,并监测液压或水系统中的泄漏。这些通常是正在发生问题的早期迹象。

预防性维护:计划性维护程序

虽然日常检查可以发现即时问题,但正式的计划性维护程序可以从根本上防止这些问题的发生。这需要计划和承诺。

建立定期计划

计划性维护计划规定了所有关键部件在定期间隔(每周、每月、每季度)内的常规服务。

该计划应基于制造商的建议,并根据您设备的具体运行小时数和工况进行调整。

关注易损件

设备某些部件的磨损比其他部件更严重。搅拌单元,包括其叶片、臂和衬板,需要频繁检查和最终更换。

输送带、滚筒和称量系统部件(称重传感器)也应是定期检查和校准的优先事项。

长期可靠性的战略规划

卓越的维护超越了实际任务,还涉及支持长期运行健康的战略决策。

备件库存管理

停机时间成本极高。在现场保持一个组织良好的关键备件库存是一项重要的投资。

确定易损件和交货周期长的部件,并确保您有现货供应,以最大程度地减少故障的影响。

优质零件的重要性

更换部件时,务必选择优质零件,最好是原设备制造商(OEM)提供的。

使用劣质零件可能初期节省成本,但通常会导致过早失效、性能下降,甚至损坏相邻部件,从长远来看成本更高。

计划重大检修

提前计划重大维护事件和检修。在计划的停机或生产淡季安排此项工作,以最大程度地减少对生产计划的干扰。

忽视的真正代价

短期内,忽视结构化的维护计划似乎可以节省时间和金钱,但它带来了重大的风险和成本。

混凝土质量不一致

维护不善的设备无法生产出一致的结果。磨损的搅拌叶片会导致混合不当,未校准的称量系统会导致批次比例错误。

这直接影响最终产品的结构完整性和质量,使您的声誉面临风险。

安全隐患增加

维护不当的设备是严重的安全隐患。磨损的部件可能会发生灾难性故障,危及人员安全并对设备造成广泛损坏。

计划外的灾难性停机

忽视维护最显著的成本是计划外停机。在关键浇筑过程中突然发生故障可能会导致整个建筑项目停工,从而导致巨额罚款和后勤混乱。

创建您的维护框架

利用这些原则来构建符合您运营优先事项的维护策略。

- 如果您的主要重点是最大化日常正常运行时间:优先进行严格的日常操作员检查,并维护关键备件的全面库存。

- 如果您的主要重点是确保混凝土质量:实施严格的搅拌机清洁计划,并校准所有骨料、水泥、水和添加剂的称量系统。

- 如果您的主要重点是长期资产保护:致力于正式的计划性维护程序,仅使用高质量的更换零件,并提前计划重大检修。

最终,将维护视为对可靠性的投资,而不是运营成本,是成功运营盈利性混凝土搅拌站的关键。

总结表:

| 维护重点 | 关键操作 | 预期结果 |

|---|---|---|

| 日常规范 | 操作员走动检查,监测异常情况 | 及早发现小问题,确保日常可靠性 |

| 计划程序 | 易损件的每周/每月保养 | 防止故障,保持批次准确性一致 |

| 战略规划 | 储备关键备件,计划重大检修 | 最小化计划外停机,保护长期资产价值 |

通过 GARLWAY 最大化您混凝土业务的可靠性和盈利能力。

严谨的维护策略是避免代价高昂的停机并确保批次质量一致的关键。GARLWAY 专注于建筑机械,提供耐用的混凝土搅拌站、混凝土搅拌机和绞车,适用于严苛的应用。我们的设备设计易于维护,我们通过Genuine Spare Parts和专家建议为全球的建筑公司和承包商提供支持。

让我们共同打造一个更可靠的运营。 立即联系我们的专家,讨论您设备的具体需求以及我们如何帮助您实现最佳性能。

图解指南

相关产品

- HZS35 小型水泥混凝土搅拌站

- HZS180商品混凝土搅拌站,用于地基,含沙石和水泥

- HZS120 预拌混凝土搅拌站 商用泥浆水泥搅拌机

- HZS75混凝土搅拌站水泥搅拌机价格 混凝土搅拌机邦宁 搅拌站

- 建筑产品混凝土搅拌站设备混凝土搅拌机