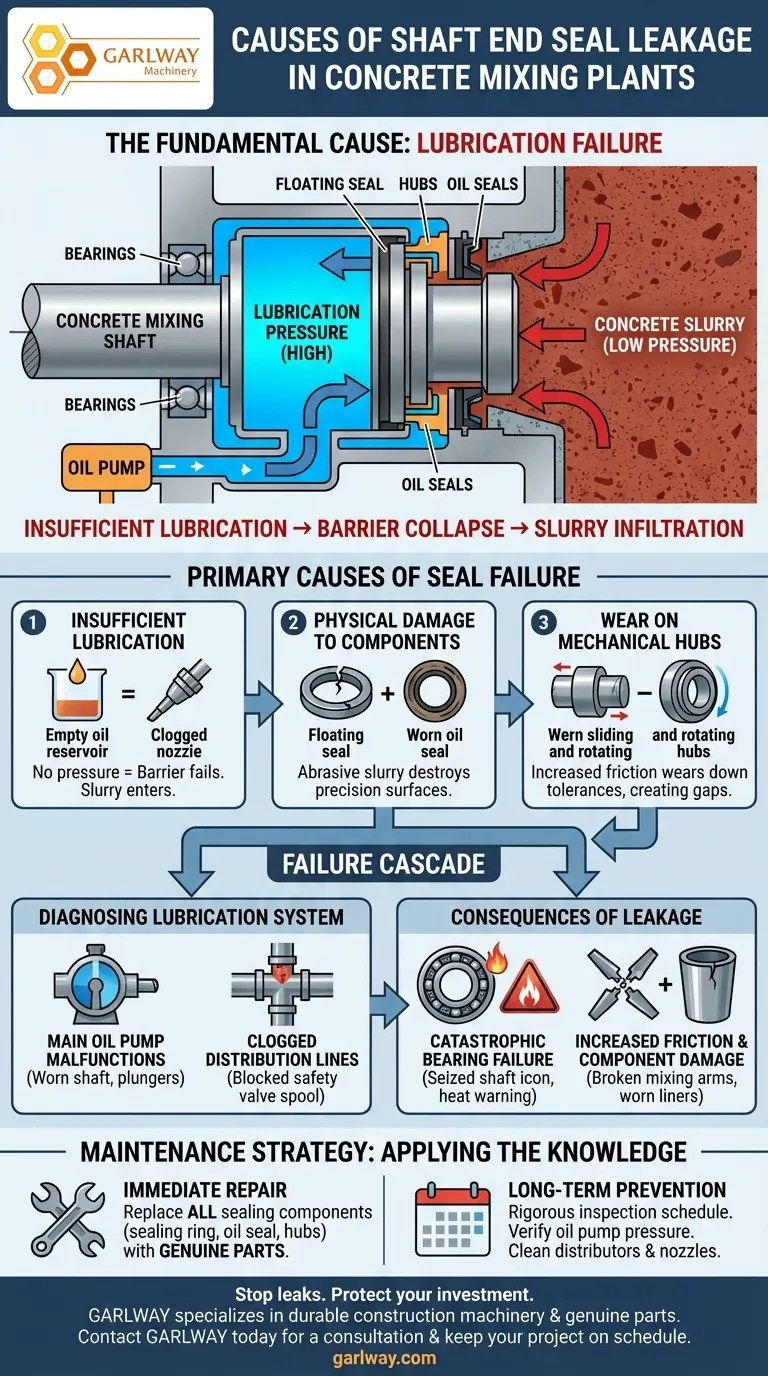

混凝土搅拌站轴端密封泄漏的根本原因是润滑系统未能维持足够的压力。这会导致磨蚀性的混凝土浆液渗入密封组件,进而堵塞润滑通道,加速浮动密封和轮毂等关键部件的磨损,并最终导致密封完全失效。

轴端密封不仅仅是一个物理屏障;它是一个动态系统,依赖于正向润滑压力来阻止磨蚀性材料进入。泄漏是该系统失效的最终表现,源于润滑不足、部件损坏或两者兼而有之。

加压密封系统的作用

要理解密封为何会失效,首先必须了解它们在混凝土搅拌机恶劣环境中的工作原理。

创建保护屏障

轴端密封的主要目的是将混凝土浆液保持在搅拌筒内,远离轴端轴承。

这是通过一个多组件总成实现的,包括浮动密封、油封和精密加工的轮毂。

润滑的关键作用

润滑的作用不仅仅是减少摩擦。专用的油泵以特定压力将润滑脂或油推入密封组件。

该压力形成一个正向屏障,确保内部润滑压力高于混凝土浆液的外部压力。这种向外的力能主动阻止浆液进入系统。

密封失效的主要原因

当这种加压屏障受到损害时,就会发生泄漏。失效通常可以追溯到三个相互关联的问题之一。

1. 润滑不足

这是最常见的原因。没有足够的油压,保护屏障就会崩溃,浆液会立即开始渗入密封。

如果忘记润滑、油箱为空,或者有堵塞物阻止油到达密封组件,就可能发生这种情况。

2. 密封部件的物理损坏

浮动密封是主要失效的部件。一旦浆液越过初始屏障,其磨蚀性就会迅速破坏密封的精密表面。

同样,当暴露在混凝土浆液的砂砾和湿气中时,次级油封会迅速磨损。

3. 机械轮毂的磨损

密封件在滑动轮毂和旋转轮毂上旋转。如果润滑失效,这些金属部件将经历增加的摩擦和磨损。

随着这些轮毂的磨损,密封正常工作所需的精确公差会丢失,从而产生间隙,即使后来恢复了润滑压力,也会导致泄漏。

诊断润滑系统故障

通常,问题不在于密封本身,而在于为其提供润滑的系统。彻底的诊断必须检查整个油路。

主油泵故障

问题可能从源头开始。磨损的主油泵驱动轴或泵内的故障柱塞将阻止其产生所需的压力。

堵塞的分配管路

油从油泵通过分配器流向狭窄的通道。随着时间的推移,硬化的润滑脂或污染物可能会造成堵塞。

油路分配器中堵塞的安全阀滑阀是常见的故障点,会阻止油正确分配到轴端。

泄漏密封的后果

忽视轴端泄漏会导致一系列昂贵且耗时的故障,这些故障远远超出了更换简单密封的范围。

灾难性的轴承失效

一旦浆液穿透主密封,它就会污染轴端轴承。这种磨蚀性混合物会破坏轴承,导致热量增加、振动增加,并最终导致搅拌轴卡死。

增加的摩擦和部件损坏

失效的密封系统会显著增加轴与轴承之间的摩擦。

这种压力可能导致搅拌筒内部的搅拌臂和衬板严重损坏,可能导致它们过早磨损或断裂。

如何将此应用于您的维护策略

您对泄漏密封的响应应取决于您是执行紧急维修还是实施长期可靠性计划。

- 如果您的主要重点是立即维修:更换整套密封组件——包括密封圈、油封、滑动轮毂和旋转轮毂——以确保所有部件具有匹配的公差。务必使用原厂零件,以避免尺寸不匹配导致快速失效。

- 如果您的主要重点是长期预防:实施严格的润滑系统整体检查计划。定期验证油泵压力,清洁和检查油路分配器,并确保所有润滑喷嘴畅通且功能正常。

最终,主动管理搅拌机的润滑系统是确保轴端密封可靠性并防止昂贵停机时间的最有效策略。

总结表:

| 失效原因 | 主要症状 | 受影响的关键部件 |

|---|---|---|

| 润滑不足 | 油压损失 | 浮动密封和轮毂 |

| 密封物理损坏 | 磨蚀性磨损 | 浮动密封和油封 |

| 机械轮毂磨损 | 公差丢失 | 滑动和旋转轮毂 |

| 润滑系统故障 | 油路堵塞 | 油泵和分配器 |

阻止密封泄漏,保护您的投资。轴端密封失效会导致灾难性的轴承损坏和昂贵的停机时间。GARLWAY 专注于耐用的工程机械,包括混凝土搅拌站和搅拌机。我们的原厂零件和专业支持确保您的设备可靠运行。立即联系 GARLWAY 进行咨询,让您的项目按计划进行。

图解指南