要了解混凝土搅拌站的生产率,您必须超越其标称产能。实际产量受搅拌站技术规格、所用原材料特性以及现场操作和环境条件共同影响。这些因素协同作用,任何一个环节的瓶颈都可能显著降低整个运营的效率。

混凝土搅拌站的理论产能是一个起点,但其实际的、现实世界的生产率是其机械设计、材料供应链和运营物流同步程度的直接结果。

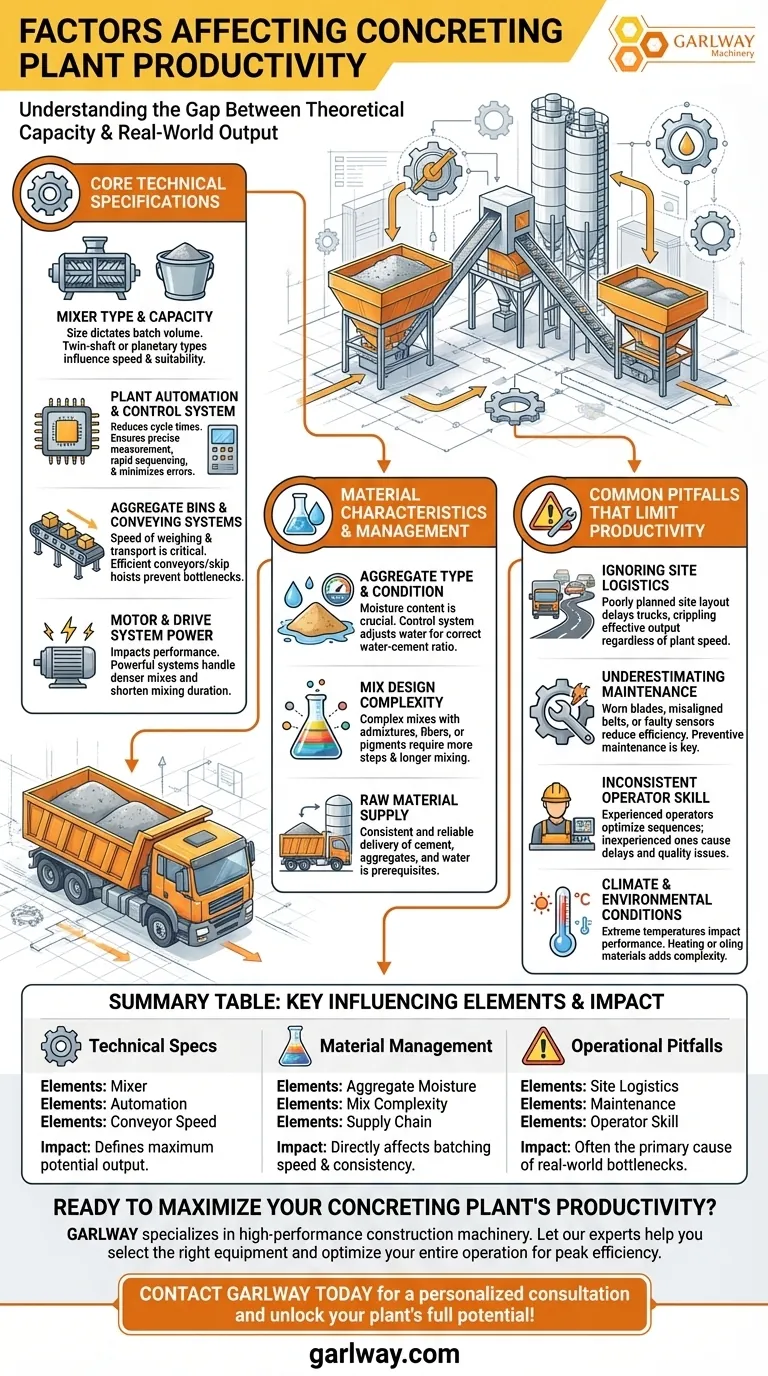

核心技术规格

搅拌站本身的设计和工程是其潜在产量的基础。制造商的规格定义了理想条件下的最高生产率上限。

搅拌机类型和容量

搅拌机是搅拌站的核心。其尺寸决定了每批混凝土的体积,其类型(例如,双轴或行星式)影响混合速度以及对不同配合比的适用性。

搅拌站自动化和控制系统

现代自动化系统可大幅缩短批次循环时间。先进的控制系统可确保精确的计量和快速的物料排序,从而最大限度地减少人为错误和批次之间的延迟。

骨料仓和输送系统

骨料称量和输送到搅拌机的速度是常见的瓶颈。输送带或斗式提升机的效率对于保持高生产率至关重要。

电机和驱动系统功率

驱动搅拌机和输送机的电机的功率直接影响性能。更强大的系统可以在没有压力的情况下处理更稠密、更复杂的混合物并缩短混合时间。

材料特性和管理

原材料并非被动成分;它们的特性和处理直接影响生产过程的速度和一致性。

骨料类型和状况

沙子和骨料的含水量是一个关键变量。控制系统必须不断调整加水量以维持正确的水灰比,这可能会增加批处理周期的时间。

配合比复杂性

包含少量成分的简单配合比可以快速进行批处理。相反,包含多种外加剂、纤维或颜料的复杂、高性能配合比需要更多步骤和更长、更彻底的混合时间,从而降低了每小时的批次数。

原材料供应

如果搅拌站等待原材料,其生产率将为零。水泥、骨料和水的持续可靠供应是实现目标产量的绝对先决条件。

限制生产率的常见陷阱

即使是最先进的搅拌站,如果忽略操作因素,也可能表现不佳。这些实际限制通常对日常产量影响最大。

忽视现场物流

最常见的瓶颈通常在搅拌站本身之外。规划不周的现场布局会导致搅拌车到达和离开的延迟,无论搅拌站生产批次的速度有多快,都会严重影响搅拌站的有效产量。

低估维护

磨损的搅拌叶片、错位的输送带或有故障的传感器会直接降低效率。积极的预防性维护计划对于防止效率下降和确保性能一致至关重要。

操作员技能不一致

训练有素的操作员可以优化批处理顺序并快速解决小问题。另一方面,缺乏经验的操作员可能是导致延迟和产品质量不一致的重要原因。

气候和环境条件

极端温度会影响混凝土性能和生产。在寒冷气候下,骨料可能结冰,水可能需要加热。在炎热气候下,可能需要冷水或冰,这会增加批处理过程的复杂性和时间。

为您的目标做出正确选择

要提高生产率,您必须首先确定您的主要目标,并分析整个系统,而不仅仅是机械。

- 如果您的主要重点是为大型项目最大化日产量:优先选择配备大型双轴搅拌机、全自动化控制系统和精心规划的卡车物流现场的搅拌站。

- 如果您的主要重点是生产多样化的高规格配合比:投资于具有精确控制系统和适用于多种外加剂的多功能计量设备的搅拌站,即使原始批次速度稍低。

- 如果您的主要重点是优化现有搅拌站:进行瓶颈分析,从卡车循环时间和原材料装载开始,因为这些外部因素通常最容易改进。

最终,实现最大生产率需要将混凝土搅拌站视为一个复杂、相互关联的系统中心,而不是一台单一的机器。

摘要表:

| 因素类别 | 关键影响因素 | 对生产率的影响 |

|---|---|---|

| 技术规格 | 搅拌机类型和容量、自动化水平、输送速度 | 定义搅拌站的最大潜在产量 |

| 材料管理 | 骨料水分、配合比复杂性、供应链可靠性 | 直接影响批处理速度和一致性 |

| 操作陷阱 | 现场物流、维护计划、操作员技能 | 通常是实际瓶颈的主要原因 |

准备好最大化您的混凝土搅拌站的生产率了吗?

GARLWAY 专注于高性能建筑机械,包括专为全球建筑公司和承包商设计的坚固耐用的混凝土搅拌站、搅拌机和绞车。我们的专家可以帮助您选择合适的设备并优化您的整个运营,以达到最高效率。

立即联系 GARLWAY 进行个性化咨询,释放您搅拌站的全部潜力!

图解指南

相关产品

- HZS180商品混凝土搅拌站,用于地基,含沙石和水泥

- HZS75混凝土搅拌站水泥搅拌机价格 混凝土搅拌机邦宁 搅拌站

- HZS120 预拌混凝土搅拌站 商用泥浆水泥搅拌机

- HZS35 小型水泥混凝土搅拌站

- JW1000 移动式水泥搅拌机 混凝土搅拌车及搅拌站