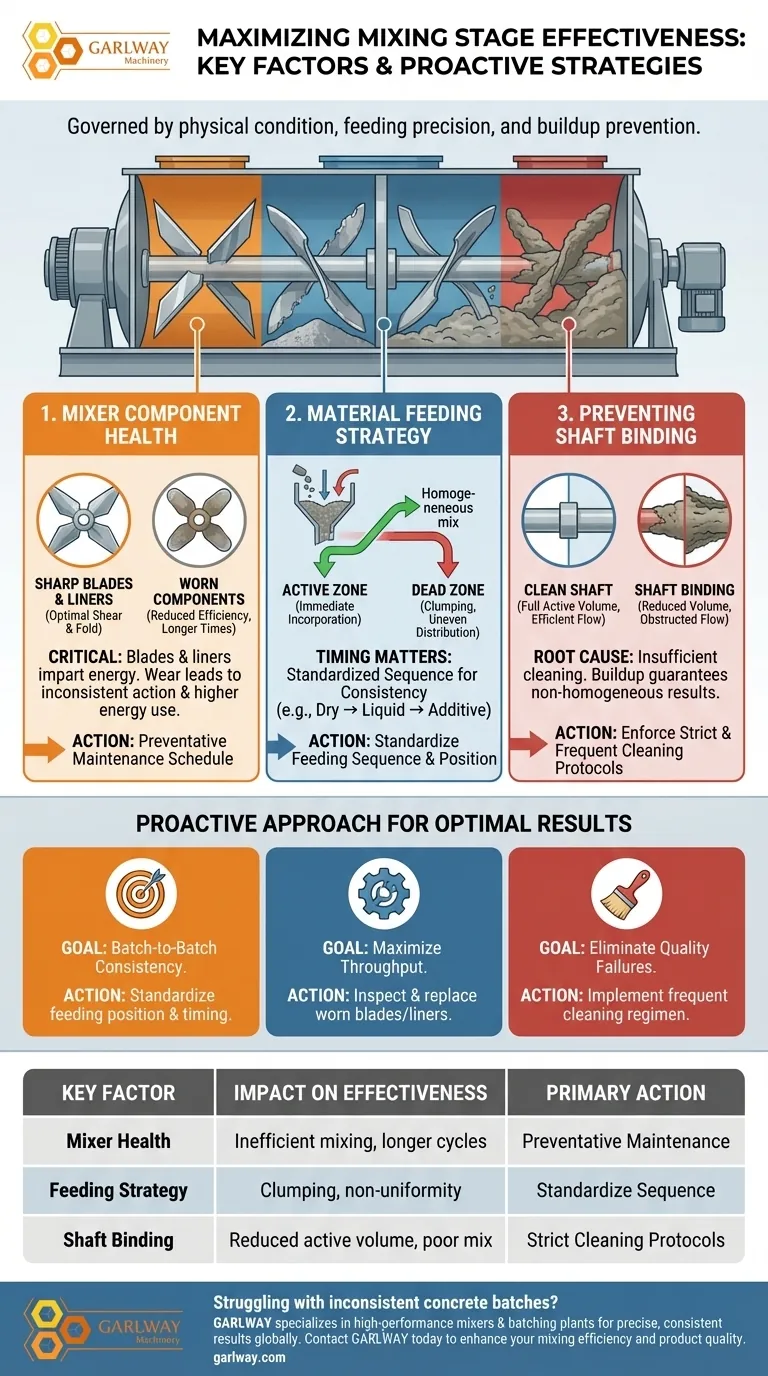

您的混合阶段的有效性受三个主要因素的制约:混合器内部组件的物理状况、物料进料过程的精度以及防止轴上物料堆积(称为“轴粘连”)的问题。

实现持续有效的混合不是偶然的;它是严格的机械维护与严谨的操作规程相结合的直接结果。

机械基础:混合器组件健康

混合器的物理状态是质量的起点。磨损的组件无法执行其设计功能,无论您如何管理其他变量。

叶片和衬板的关键作用

混合器叶片和衬板是将能量施加到物料上的主要接触点。它们的形状和锋利度经过精心设计,可以剪切、折叠和翻滚物料,使其均质化。

当这些组件磨损时,它们会失去有效的几何形状。这类似于用钝刀切菜;工具无法再精确地将力施加到需要的地方。

为什么磨损的组件会降低效率

磨损的叶片和衬板会严重降低混合性能,导致需要更长的混合时间才能获得相同的结果。这直接增加了能耗并降低了整体产量。

更重要的是,它会导致混合作用不一致,从而导致批次不均匀和潜在的质量控制故障。

操作因素:物料进料策略

您如何以及何时将物料引入混合器与机器的机械状况同样重要。糟糕的进料策略会产生即使是完美的混合器也无法解决的问题。

进料位置的影响

物料应被送入叶片可以立即将其混合的活动混合区域。

将物料送入混合器的“死区”或低作用区域意味着它们可能无法正确混合,导致最终产品中出现结块或分布不均。

进料时机的重要性

物料引入的顺序通常决定了混合的成功与否。例如,过早或过晚添加液体会阻止适当的水合作用或导致结块。

标准化、可重复的进料顺序对于确保每个批次与上一个批次一致至关重要。

了解主要陷阱:轴粘连

混合操作中最常见和最具破坏性的问题之一是中央轴上的物料堆积。这个看似小的问题却带来了重大的后果。

什么是“轴粘连”?

轴粘连是指物料在混合器中央轴上的堆积和硬化。随着时间的推移,这种堆积会增长,从而有效地减小了有效混合体积。

粘连如何破坏混合

轴上的这种静态物料会产生两种影响:它阻止了粘连的物料被混合,并且它会物理上阻碍其他物料的流动。这会导致混合效率低下,并保证混合不均匀。

根本原因:清洁不足

轴粘连几乎总是由于清洁规程不足而直接导致的。在批次之间或换班结束时进行定期、彻底的清洁是防止这种情况发生的唯一可靠方法。

优化混合的主动方法

您可以通过专注于预防和标准化来直接控制混合的有效性。使用这些指南来诊断和改进您的流程。

- 如果您的主要重点是批次之间的一致性:标准化您的物料进料位置和时机,以消除操作变量。

- 如果您的主要重点是最大化产量:实施预防性维护计划,在叶片和衬板失效前进行检查和更换。

- 如果您的主要重点是消除质量故障:执行严格且频繁的清洁程序,以完全防止轴粘连。

最终,掌握您的混合阶段不仅是将混合器视为一台机器,而是将其视为一种需要维护和熟练操作的精密仪器。

总结表:

| 关键因素 | 对混合有效性的影响 | 主要操作 |

|---|---|---|

| 混合器组件健康 | 磨损的叶片/衬板会导致混合效率低下、周期时间延长和批次不一致。 | 实施预防性维护计划。 |

| 物料进料策略 | 错误的进料位置或时机会导致结块和分布不均匀。 | 标准化进料顺序和位置。 |

| 防止轴粘连 | 轴上的物料堆积会减小有效体积并保证混合效果差。 | 执行严格且频繁的清洁规程。 |

在不一致的混凝土批次或低混合产量方面遇到困难?

GARLWAY 专注于提供坚固的建筑机械,包括高性能混凝土搅拌机和配料站,旨在为全球的建筑公司和承包商提供精确、一致的结果。我们的设备经过精心设计,可最大程度地减少磨损并简化维护,帮助您实现最佳的混合效果。

立即联系 GARLWAY 讨论我们的解决方案如何提高您的混合阶段的效率和产品质量。

图解指南