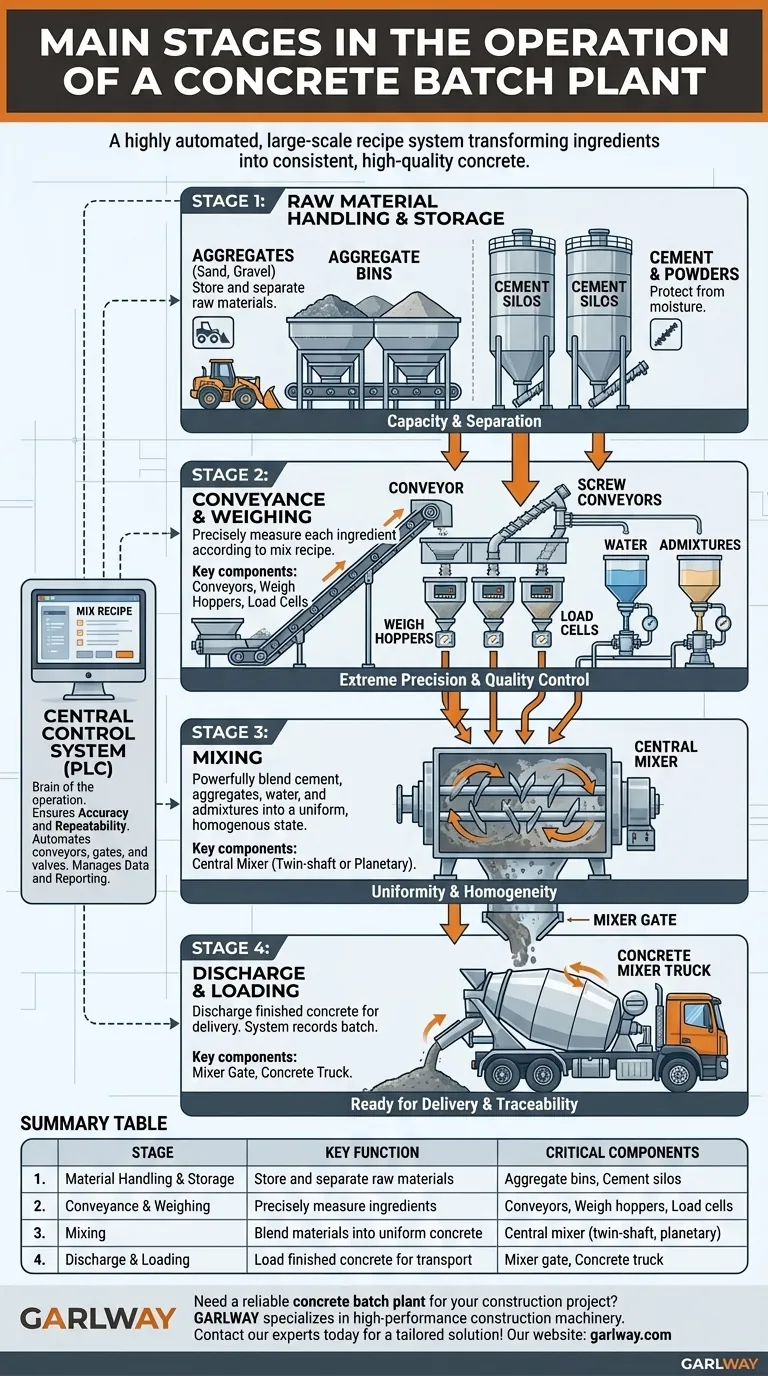

其核心在于,混凝土搅拌站作为一个高度自动化、大规模的配方系统运行。其操作可分为四个主要阶段:原材料处理和储存、精确称量和配比、集中搅拌以及最终的装载运输。每个步骤都经过精心控制,将单独的成分转化为一致、高质量的最终产品。

混凝土搅拌站的真正功能不仅仅是搅拌;而是精确且可重复地执行特定的混凝土配合比设计。每个阶段都旨在消除变异性,并确保从第一辆卡车到最后一辆卡车都具有一致的质量。

流程,一步一步

混凝土搅拌站最好被理解为一个线性的过程,其中原材料被储存、测量、组合和卸载。整个操作由中央控制系统控制,该系统确保每个点的准确性。

阶段 1:原材料处理和储存

在任何搅拌发生之前,核心成分必须储存并准备好使用。此阶段涉及容量和分离。

每种原材料——例如沙子、砾石(骨料)和水泥——都保存在其自己的专用储存容器中。骨料通常储存在大型骨料仓中,而水泥和粉煤灰等其他粉末则储存在垂直的筒仓中,以防止其受潮。

阶段 2:输送和称量

这是确保最终混凝土质量和强度的最关键阶段。这是一个将物料从储存处转移到进行极其精确测量的过程。

使用骨料的输送带系统和水泥的螺旋输送机,将物料输送到称量斗中。这些料斗配备了灵敏的电子称量系统(称重传感器),可根据工厂控制系统中编程的特定配合比配方来测量每种成分。

水和任何化学外加剂也在单独的系统中以类似的精度进行称量或计量。

阶段 3:搅拌

一旦所有成分都经过精确称量,它们就会被全部卸入中央搅拌机。

搅拌机,可以是双轴或行星式,然后将水泥、骨料、水和外加剂强力混合在一起。它运行指定的时间,以确保每个颗粒都被包裹,并且混合物达到均匀、均质的状态。

阶段 4:卸料和装载

搅拌周期完成后,新鲜混凝土即可交付。

搅拌机底部的闸门打开,将成品混凝土卸入等待的混凝土搅拌车。控制系统记录已完成的批次,搅拌站立即准备开始称量下一批次的配料。

理解控制系统的作用

整个过程由一个中央控制系统协调,通常使用可编程逻辑控制器 (PLC)。该系统是操作的核心。

确保准确性和可重复性

控制系统读取选定的配合比设计,并自动操作输送机、闸门和阀门,以称量每种材料的确切数量。这消除了配比阶段的人为错误,这对于混凝土质量至关重要。

数据管理和报告

现代控制系统可以保存并打印批次报告以进行质量保证。这提供了每辆混凝土卡车装载量的清晰记录,确保了项目的可追溯性。

常见陷阱及规避方法

即使有高度自动化的系统,最终质量也取决于适当的监督和维护。

不准确的材料测量

如果称量系统未正确校准,则整个配合比设计都会受到影响。这可能导致混凝土不符合要求的强度规范,从而导致重大的项目延误和安全隐患。

材料质量差

工厂生产的混凝土质量取决于其原材料。使用粒度或含水量不正确的骨料会扰乱水灰比,这是混凝土强度的主要驱动因素。控制系统通常可以根据湿度进行调整,但前提是编程正确。

忽视维护

输送机、搅拌机和称量部件会受到严重磨损。缺乏定期维护可能导致故障和性能不一致,直接影响生产计划和混凝土质量。

如何将其应用于您的项目

理解这个过程可以让您专注于最直接影响项目成功的因素。

- 如果您的主要关注点是结构质量的一致性:坚持查看工厂称量系统的校准记录,并审查每次交付的批次报告。

- 如果您的主要关注点是运营效率:拥有一个复杂且管理良好的控制系统的工厂将通过准确的配方管理最大限度地减少浪费并确保及时交付。

- 如果您的主要关注点是项目可扩展性:骨料仓和水泥筒仓的容量,加上搅拌机的循环时间,将决定工厂的最大小时产量。

通过将搅拌站视为一个受控阶段的系统,您可以更好地确保最终产品满足您项目精确的工程要求。

总结表:

| 阶段 | 主要功能 | 关键组件 |

|---|---|---|

| 1. 物料处理与储存 | 储存和分离原材料 | 骨料仓、水泥筒仓 |

| 2. 输送与称量 | 精确测量成分 | 输送机、称量斗、称重传感器 |

| 3. 搅拌 | 将物料混合成均匀的混凝土 | 中央搅拌机(双轴、行星式) |

| 4. 卸料与装载 | 装载成品混凝土以供运输 | 搅拌机闸门、混凝土搅拌车 |

您的建筑项目需要可靠的混凝土搅拌站吗? GARLWAY 专注于高性能建筑机械,包括耐用的混凝土搅拌站、搅拌机和绞车。我们的设备确保精确控制和一致的质量,帮助全球的建筑公司和承包商提高效率并满足项目规范。 立即联系我们的专家 讨论您的需求并获得量身定制的解决方案!

图解指南

相关产品

- HZS35 小型水泥混凝土搅拌站

- 液压混凝土搅拌机 水泥搅拌设备

- JW1000 移动式水泥搅拌机 混凝土搅拌车及搅拌站

- HZS75混凝土搅拌站水泥搅拌机价格 混凝土搅拌机邦宁 搅拌站

- HZS180商品混凝土搅拌站,用于地基,含沙石和水泥