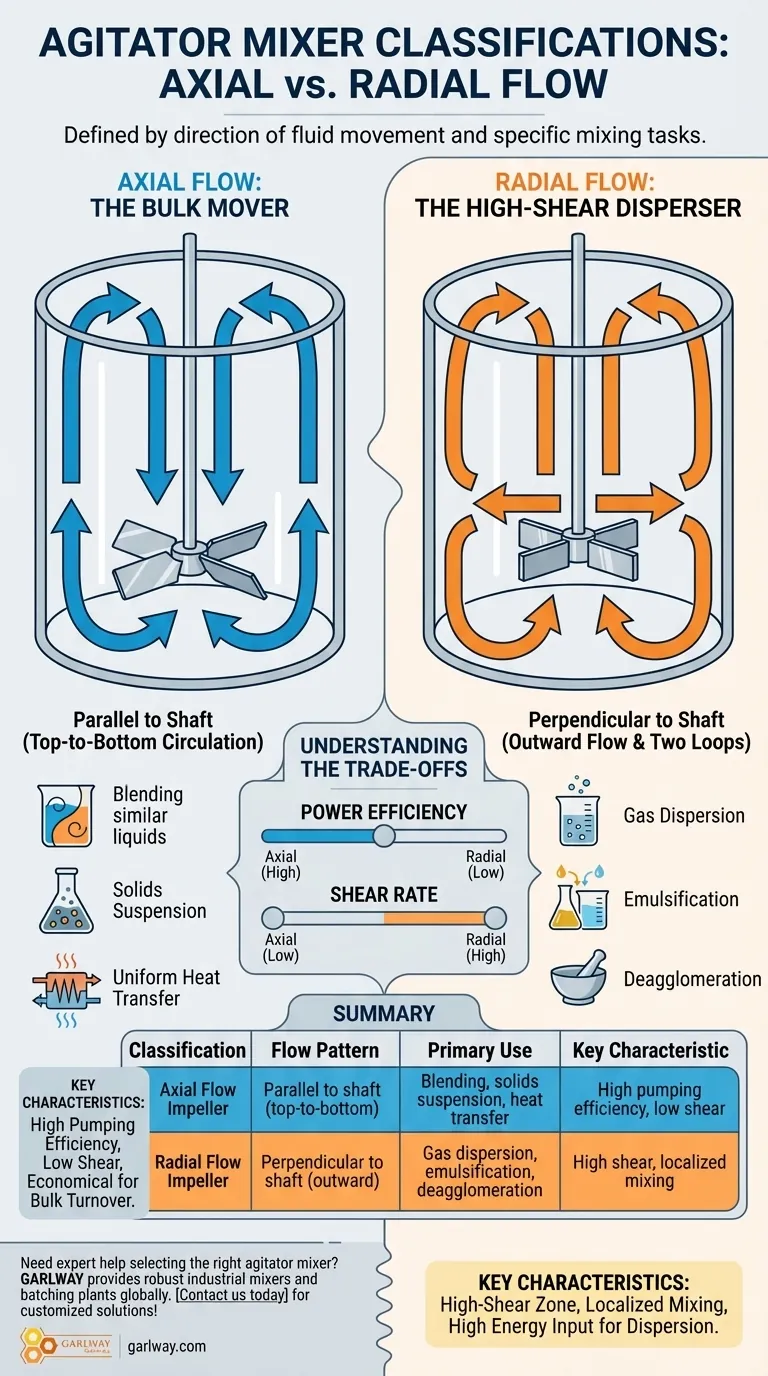

搅拌器混合器的两种主要分类由其流体运动方向定义:轴向流叶轮和径向流叶轮。轴向流叶轮使流体沿混合器轴线方向流动,产生自上而下的流动;而径向流叶轮则将流体向外推向罐壁。这种流动模式的基本差异决定了哪种类型适用于特定的混合任务。

选择轴向流或径向流叶轮并非在于哪个“更好”,而在于哪种流动模式——整体运动还是高剪切分散——是实现特定工艺目标所必需的。

解读搅拌器流动模式

叶轮的分类完全取决于其叶片的角度。这种叶片几何形状会在混合容器内产生两种截然不同的流体动力学模式,每种模式都有不同的目的。

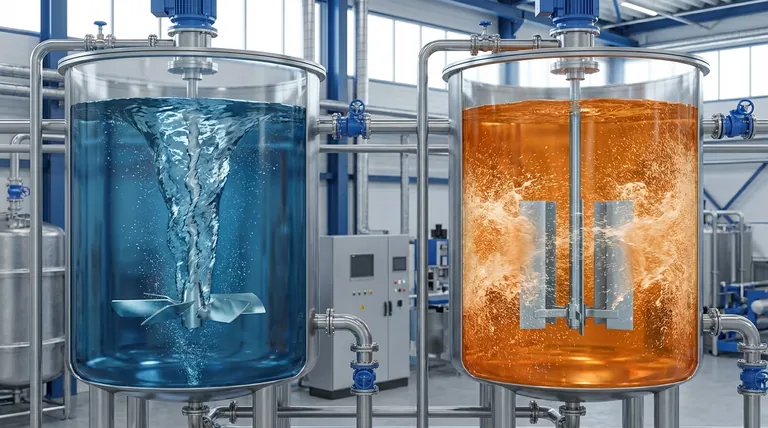

轴向流:整体运动推动者

轴向流叶轮设计用于在整个容器内实现最大的流体运动。其叶片与旋转平面成小于90度的角度,功能类似于船的螺旋桨。

这种设计将流体向下推入罐的中心(或向上吸入),然后流体沿底部横向流动并沿侧壁向上,形成一个完整的自上而下的循环回路。这使得它们非常适合需要对容器内容物进行整体翻动的任务。

常见应用包括混合粘度相似的液体、保持固体悬浮(固体悬浮)以及促进均匀传热。

径向流:高剪切分散器

径向流叶轮设计用于高能耗、局部混合。其叶片通常与混合器轴线平行,像一个高速将流体向外甩出的旋转圆盘。

这种作用在叶轮附近产生一个高剪切区域,并将流体水平推向容器壁。然后流体分裂,一部分沿壁向上流动并在顶部返回中心,一部分沿壁向下流动并在底部返回,形成两个独立的混合回路。

这种模式在气体分散(打散气泡)、从不混溶的液体中产生乳液或使固体解聚等任务中表现出色。

理解权衡

选择正确的叶轮需要在泵送效率和剪切速率之间进行权衡。每种设计都根据材料和期望的结果提供独特的优点和缺点。

功率与泵送效率

轴向叶轮是高效的泵。它们以相对较低的功率输入产生大量的流量,使其成为简单混合和固体悬浮任务的经济选择,因为这些任务需要保持整个批次处于运动状态。

相反,径向叶轮是低效的泵。其大部分能量输入转化为剪切而不是整体流动,这意味着它们需要消耗更多功率才能达到相同的整体流体循环水平。

剪切速率与混合时间

径向叶轮的主要优点是能够产生强烈的剪切。这对于需要微观层面分解物质的过程至关重要,例如制造稳定的油水乳液。

轴向叶轮产生的剪切力非常低。虽然这使得它们在分散方面效果不佳,但由于它们能高效地移动整个液体体积,因此可实现更快的混合时间(对于可混溶液体)。

为您的应用做出正确选择

选择正确的叶轮需要清楚地了解您的主要工艺目标。叶轮的几何形状必须与您需要在流体中完成的物理工作相匹配。

- 如果您的主要重点是混合相似液体或悬浮固体:轴向流叶轮是正确的选择,因为它具有高效的自上而下泵送作用和低功耗。

- 如果您的主要重点是将气体分散到液体中或制造细小乳液:需要径向流叶轮来提供分解气泡或液滴所需的高剪切能量。

- 如果您的主要重点是均匀传热:几乎总是首选轴向流叶轮,因为其循环整个批次体积的能力确保了恒定的温度分布。

最终,理解这两种基本的流动模式将使您能够为您的特定混合目标选择正确的工具。

总结表:

| 分类 | 流动模式 | 主要用途 | 关键特征 |

|---|---|---|---|

| 轴向流叶轮 | 平行于轴线(自上而下) | 混合、固体悬浮、传热 | 高泵送效率,低剪切 |

| 径向流叶轮 | 垂直于轴线(向外) | 气体分散、乳化、解聚 | 高剪切,局部混合 |

需要专家帮助为您的项目选择合适的搅拌器混合器? GARLWAY 专注于提供坚固的建筑机械,包括工业混合器和配料站,专门为全球的建筑公司和承包商量身定制。我们的解决方案可确保针对您的特定应用实现最佳的混合效率、耐用性和性能——无论是混凝土混合还是材料分散。立即联系我们 讨论您的需求并获得定制解决方案!

图解指南