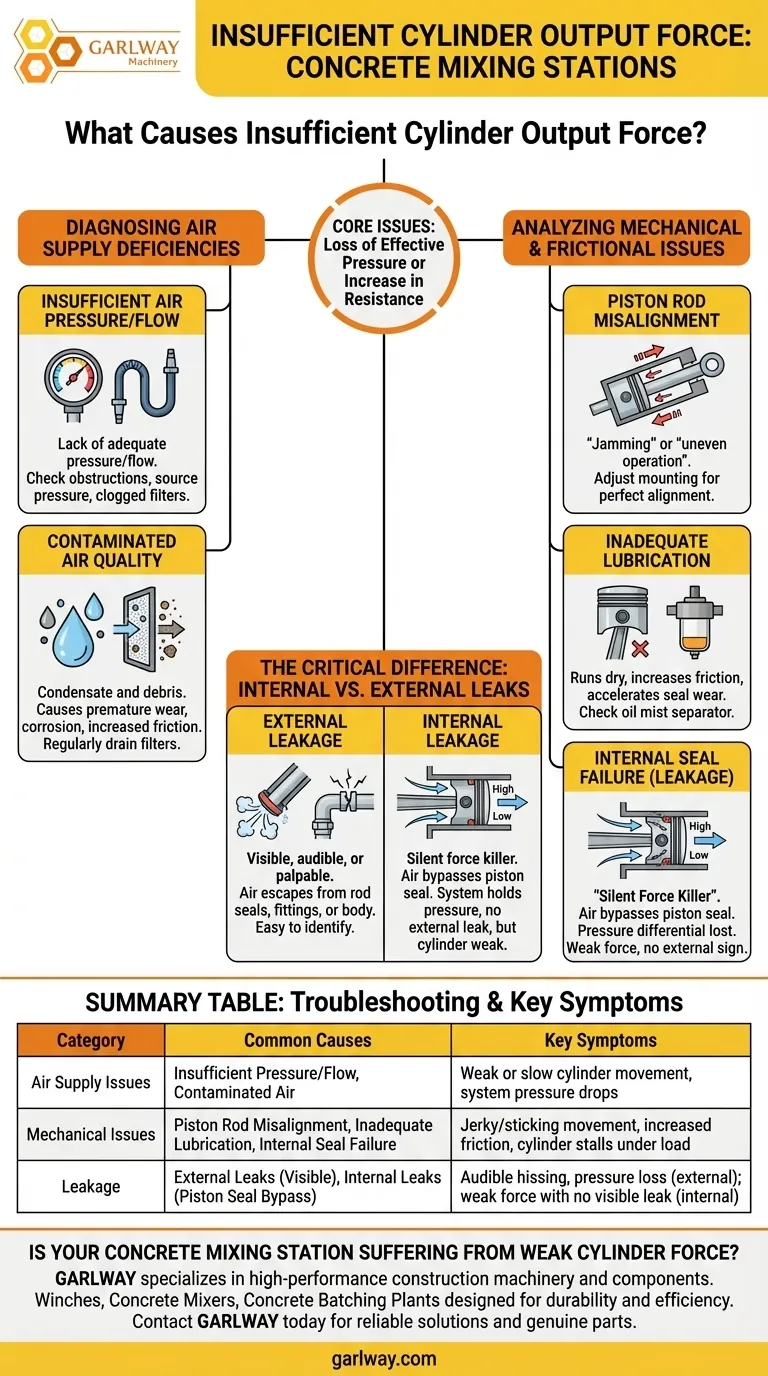

混凝土搅拌站的气缸输出力不足通常由几个核心问题引起:气源供应问题、内部摩擦过大或机械部件不对中。最常见的原因包括气压不足、水或杂质造成的内部污染、润滑不良,或活塞杆卡住或不对中导致无法自由移动。

根本问题在于有效压力损失或阻力增加。要解决输出力不足的问题,您必须确定问题是源于提供动力不足的气源系统,还是源于机械系统本身对施加的力产生阻力。

诊断气源供应不足

气动系统是气缸的动力源。任何影响压缩空气质量或压力的因素都会直接降低气缸产生的力。

气压或气流量不足

最直接的原因是气压不足。产生的力是压力作用在活塞表面积上的直接产物。

确保主气管路畅通,并且源头压力符合设备规格。堵塞的过滤器或扭结的软管会严重限制气流。

气源质量受污染

压缩空气通常含有冷凝水和其他杂质。如果过滤不当,这些污染物会进入气缸。

这些杂质会导致密封件过早磨损、增加摩擦,甚至导致腐蚀,所有这些都会降低效率和输出力。定期排空过滤器和储气罐至关重要。

分析机械和摩擦问题

即使气压完美,机械问题也可能导致气缸无法提供额定力。这些问题会增加气缸必须克服的内部阻力。

活塞杆不对中

如果活塞杆与其负载没有完全对齐,就会产生侧向载荷。这种“卡住”或“运行不平稳”会导致杆、其轴承和密封件之间产生过大的摩擦。

这种摩擦直接对抗气缸的运动,有效地消耗了部分输出力。解决方案是调整气缸的安装,以确保活塞杆的中心位置完全对齐。

润滑不足

适当的润滑对于减少摩擦和保护密封件至关重要。大多数气动系统使用油雾分离器或润滑器将细小的油雾注入气源。

如果此设备发生故障或为空,气缸将干转。这会增加摩擦,加速活塞密封件的磨损,并且是过早失效和力减小的主要原因。

内部密封件故障(泄漏)

内部泄漏发生在活塞头上的密封件损坏时,允许压缩空气从高压侧泄漏到低压侧。

发生这种情况时,活塞两侧的压差会丢失,气缸无法产生全部力。这通常是润滑不良或空气污染损坏密封件造成的继发现象。

关键区别:内部泄漏与外部泄漏

了解泄漏类型是快速诊断的关键。并非所有泄漏都可见,而力不足的最常见原因通常是隐藏的。

外部泄漏

这通常是您可以看到、听到或感觉到的泄漏。空气从杆密封件、接口接头或气缸体裂缝中逸出。虽然它代表系统压力损失,但通常很容易识别。

内部泄漏

这是无声的动力杀手。空气绕过气缸内部的活塞密封件。系统保持压力,并且没有外部泄漏迹象,但气缸本身在负载下会变弱或停滞,因为空气没有做任何功。

系统化的故障排除方法

为了有效地诊断和修复气缸力不足的问题,请遵循从最简单原因到最复杂原因的逻辑流程。

- 如果您怀疑是气源问题:首先,检查调节器处的压力,并检查所有过滤器和管路是否有堵塞或冷凝水。

- 如果您怀疑是机械问题:观察活塞杆的运动,检查其是否平稳、居中运行,并确认油雾润滑器是否正常工作。

- 如果在初步检查后问题仍然存在:原因很可能是内部活塞密封件故障,这需要拆卸气缸以检查和更换磨损的部件。

最终,对气源质量和润滑系统进行持续主动的维护是防止气缸力不足的最有效方法。

汇总表:

| 类别 | 常见原因 | 主要症状 |

|---|---|---|

| 气源问题 | 气压/气流量不足,气源受污染(水/杂质) | 气缸运动无力或缓慢,系统压力下降 |

| 机械问题 | 活塞杆不对中,润滑不足,内部密封件故障 | 运动卡顿/不平稳,摩擦增加,气缸负载下停滞 |

| 泄漏 | 外部泄漏(可见),内部泄漏(活塞密封件旁漏) | 可听见的嘶嘶声,压力损失(外部);无可见泄漏但力弱(内部) |

您的混凝土搅拌站是否因气缸力弱而导致停机和生产力下降?

GARLWAY 专注于高性能建筑机械和零部件。我们深知可靠的设备对您的项目至关重要。我们坚固耐用的绞车、混凝土搅拌机和混凝土搅拌站设计精良,经久耐用且高效,帮助全球的建筑公司和承包商最大限度地减少运营问题。

让我们的专家帮助您恢复全部动力。立即联系 GARLWAY,获取可靠的解决方案和原装零件,确保您的运营顺畅进行。

图解指南

相关产品

- HZS35 小型水泥混凝土搅拌站

- 建筑产品混凝土搅拌站设备混凝土搅拌机

- 便携式混凝土搅拌机设备

- HZS75混凝土搅拌站水泥搅拌机价格 混凝土搅拌机邦宁 搅拌站

- HZS180商品混凝土搅拌站,用于地基,含沙石和水泥