在混凝土搅拌站中,液体输送是指将水和液体外加剂从储存处输送到搅拌机中的过程。这一关键功能通常由一套泵、管道和阀门系统来完成,所有这些都由搅拌站的自动化控制系统进行管理,以确保为每个批次输送精确的量。

液体输送的核心目的不仅仅是输送流体,而是输送特定配合比设计所需的精确、预先计算好的水和外加剂的重量。这种精确度是控制最终混凝土的和易性、强度和耐久性的基础。

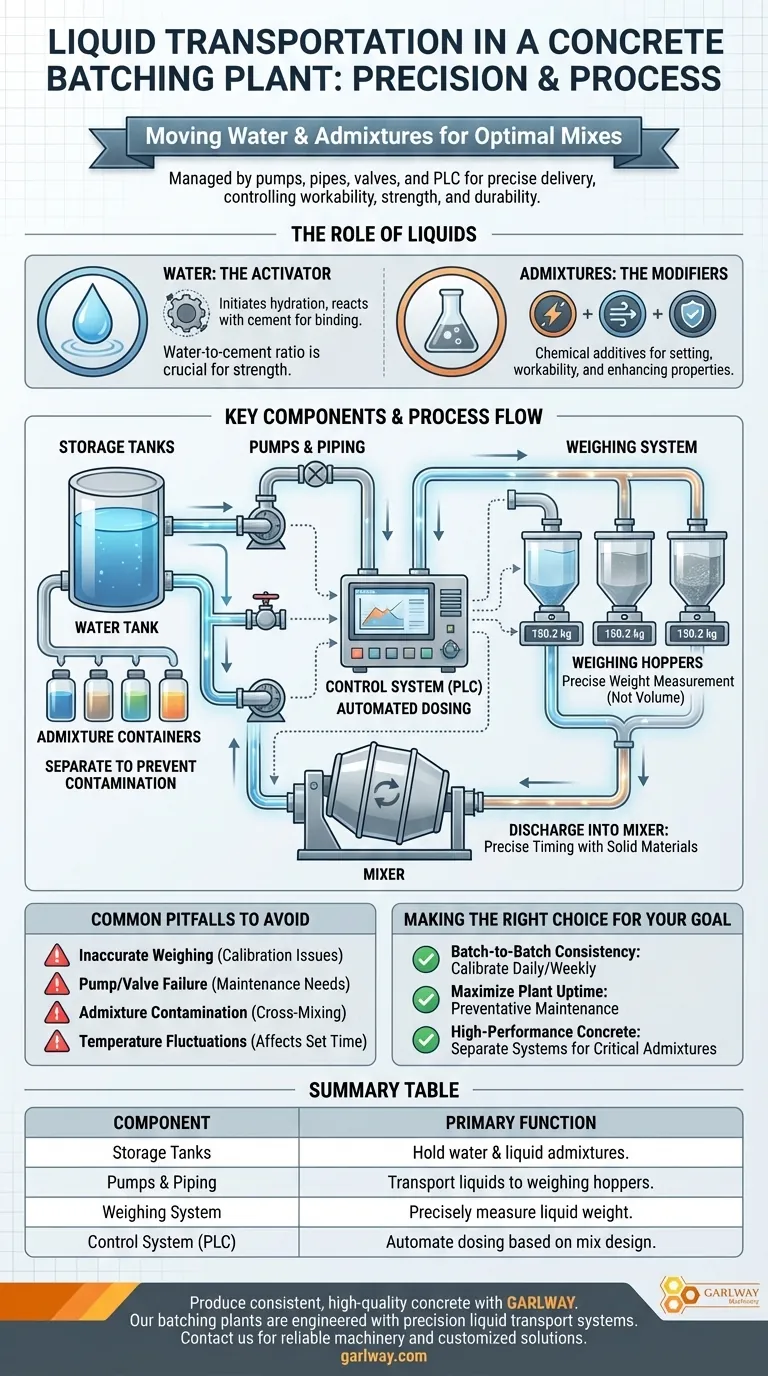

液体在混凝土生产中的作用

在检查机械装置之前,了解液体为何如此重要至关重要。混凝土中的每种成分都有其用途,而液体是整个化学反应的催化剂。

水:活化剂

水引发水化过程,与水泥反应形成将骨料(砂石)结合在一起的粘结浆。水灰比是决定混凝土最终强度和耐久性的最重要的单一因素。

外加剂:改性剂

液体外加剂是用于改变混凝土性能的化学添加剂。它们可用于加速或延缓凝结时间、改善和易性(流动性)、减少所需水量或在恶劣条件下提高耐久性。

液体输送系统的关键组成部分

液体输送系统是一个集成的组件网络,每个组件在实现精确一致的混合方面都发挥着特定作用。

储罐

这是起点。搅拌站有一个大型水箱以确保随时供应。单独的小型容器用于储存每种液体外加剂,以防止交叉污染。

泵和管道

泵是将液体从储存处输送的主要机制。管道和阀门网络将水和各种外加剂输送到下一个目的地:称量系统。

称量系统

这是系统精度的核心。液体被泵入专用的称量斗(或通过高精度仪表进行计量)。这些称量斗安装在称重传感器上,称重传感器测量精确的重量而非体积,从而确保温度变化下的最高精度。

控制系统(PLC)

整个过程由可编程逻辑控制器(PLC)控制。操作员输入配合比设计,PLC 会自动控制系统,打开和关闭阀门并运行泵,直到每个液体达到所需的精确目标重量。

液体输送如何融入配料过程

液体输送并非孤立进行。它是一个精心安排的步骤,与固体材料的处理同时进行。

步骤 1:配方输入

操作员从控制系统的软件中选择特定的混凝土配合比设计。该设计决定了水泥、骨料、水和每种外加剂的精确重量。

步骤 2:并行配料

在骨料和水泥在各自的料斗中称量时,控制系统同时启动液体输送系统。

步骤 3:精确液体计量

泵将水和所需的外加剂输送到专用的称量斗中。PLC 实时监控称重传感器,并在达到目标重量的瞬间关闭泵。

步骤 4:卸料到搅拌机

一旦所有固体和液体成分都经过精确称量,控制系统就会将它们卸载到搅拌站的中央搅拌机中。卸料的顺序和时间通常经过编程以优化搅拌过程。

应避免的常见陷阱

液体输送系统发生故障会影响整批混凝土,导致材料浪费和项目延误。

称量不准确

如果称量斗上的称重传感器未定期校准,系统将持续输送错误的液体量。这是质量控制问题最常见的原因,直接影响水灰比。

泵或阀门故障

泵的机械故障或卡住的阀门会完全停止生产。这凸显了实施严格预防性维护计划的必要性。

外加剂污染

对不同、不兼容的外加剂使用相同的管道或称量设备会导致污染。这可能对混凝土的行为和性能产生不可预测和不良的影响。

温度波动

水的温度会显著影响混凝土的凝结时间。许多先进的搅拌站在其储水系统中都配备了加热器或冷却器,以在全年保持恒定的温度。

为您的目标做出正确选择

确保可靠的液体系统是持续生产高质量混凝土的关键。您的维护和运营重点应与您的主要目标保持一致。

- 如果您的主要重点是批次之间的一致性:优先对所有液体称量系统和仪表进行每日和每周校准。

- 如果您的主要重点是最大限度地提高搅拌站的正常运行时间:对液体管线中的所有泵、阀门和机械部件实施严格的预防性维护计划。

- 如果您的主要重点是生产高性能混凝土:确保为每种关键液体外加剂拥有完全独立的储存、泵送和称量系统,以消除任何污染风险。

最终,掌握搅拌站的液体输送系统是保证您生产的每一立方米混凝土的质量和性能的基础。

总结表:

| 组件 | 主要功能 |

|---|---|

| 储罐 | 储存水和液体外加剂。 |

| 泵和管道 | 将液体输送到称量斗。 |

| 称量系统 | 通过称重传感器精确测量液体重量。 |

| 控制系统(PLC) | 根据配合比设计自动计量。 |

使用 GARLWAY 生产一致的高质量混凝土。

我们的混凝土搅拌站采用精密液体输送系统设计,可提供精确的水和外加剂剂量,以获得最佳的强度和耐久性。无论您是大型建筑公司还是专业承包商,GARLWAY 都提供可靠的机械设备——包括绞车、搅拌机和搅拌站——以满足全球项目需求。

准备好优化您的配料过程了吗? 立即联系我们的专家,获取定制解决方案!

图解指南