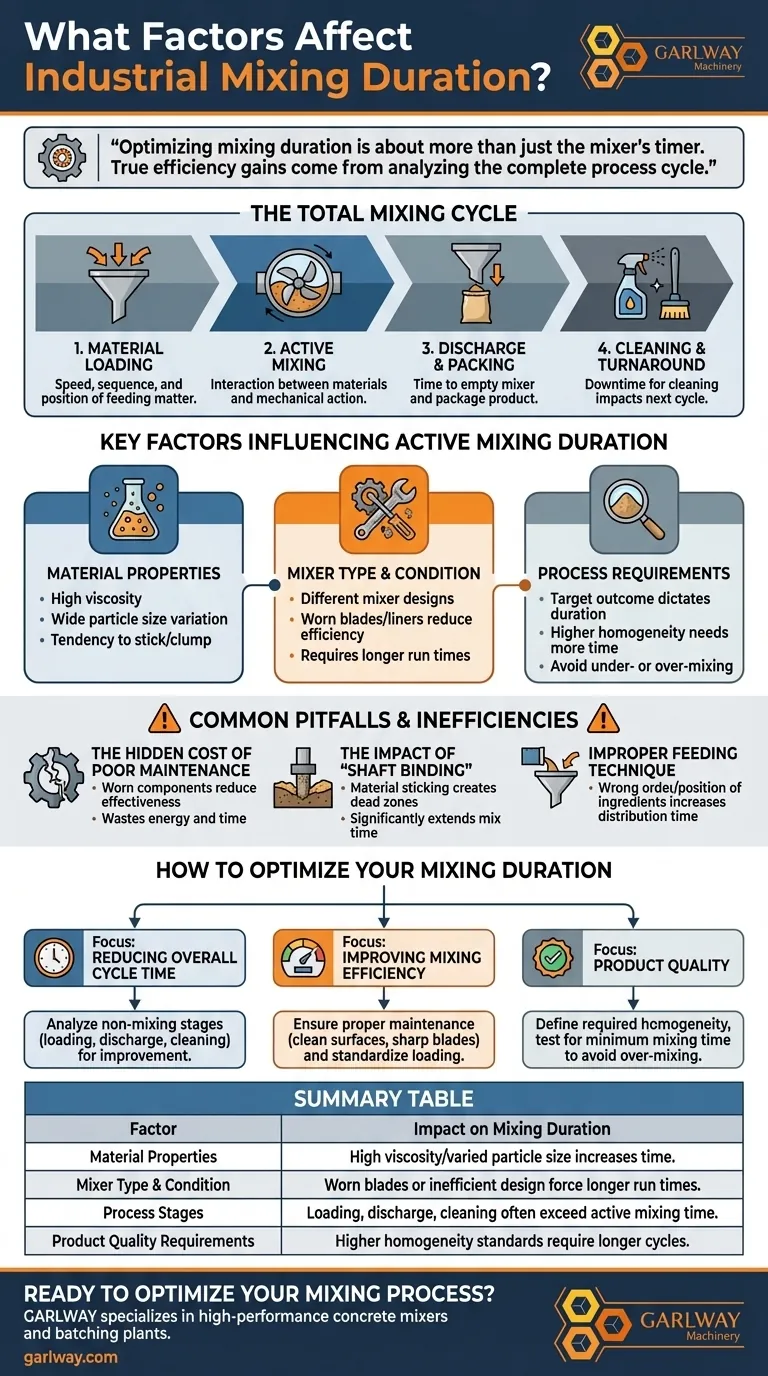

工业混合所需的总时间取决于整个操作周期——装载、混合、卸料和清洁——而不仅仅是主动混合阶段。影响此持续时间的主要因素是待混合材料的物理性质、混合设备的具体类型和状况以及最终产品所需的质量要求。

优化混合时间不仅仅是关于混合器的计时器。真正的效率提升来自于对整个工艺周期的分析,在其中设备维护和物料搬运等因素对总时间的影响通常比混合阶段本身更大。

分解总混合周期

要有效地管理混合时间,您必须将其视为一系列阶段。每个阶段都可能导致延迟或需要优化。

阶段 1:物料装载

周期从您开始添加物料的那一刻开始。送料的速度、顺序和位置会显著影响达到均匀混合所需的总时间。

阶段 2:主动混合

这是设备运行的核心阶段。持续时间取决于物料与混合器机械作用之间的相互作用。

阶段 3:卸料和包装

工艺的效率在混合停止时并未结束。完全清空混合器和包装产品所需的时间是总周期时间的关键组成部分。

阶段 4:清洁和周转

批次之间的停机时间是一个重要因素。清洁所需的时间直接影响下一个生产周期可以多快开始。

影响主动混合持续时间的关键因素

虽然整个周期都很重要,但主动混合阶段受一组特定的相互作用变量的支配。

材料特性

您成分的物理特性至关重要。高粘度、粒径差异大或易粘连结块的材料自然需要更长的混合时间才能达到均匀性。

混合器类型和状况

不同的混合器设计用于不同的任务。对于相同的材料,带式混合器和高剪切混合器的最佳运行时间将大不相同。此外,设备的状况,例如磨损的叶片或衬板,会降低效率,并迫使延长混合时间以弥补。

工艺要求

目标结果决定了所需的持续时间。粗粉末的简单混合比创建微量成分的完美均匀分散所需的时间少得多。定义所需的均匀度水平对于避免混合不足或浪费性混合过度至关重要。

常见陷阱和低效之处

了解常见的故障点是故障排除和优化的关键。低效通常源于操作细节,而不是基本设计。

维护不善的隐藏成本

磨损的混合器叶片和衬板不仅有污染的风险;它们从根本上降低了设备的有效性。这迫使操作员运行混合器更长时间以获得相同的结果,从而浪费了能源和生产时间。

“轴卡滞”的影响

当物料粘附在混合器轴或桨叶上时,会产生死区并减少有效混合体积。这种现象称为轴卡滞,会阻止均匀混合,并且通常需要显著延长混合时间来弥补效率低下。

不正确的送料技术

物料的加载顺序和位置很重要。在错误的时间或错误的地点添加关键的少量成分会大大增加其在批次中均匀分布所需的时间。

如何优化您的混合时间

使用您的主要操作目标来指导您的优化策略。

- 如果您的主要重点是减少总体周期时间:分析非混合阶段,如装载、卸料和清洁,因为这些阶段通常具有最大的改进潜力。

- 如果您的主要重点是提高混合效率:确保您的设备得到妥善维护——清洁的表面、锋利的叶片——并且您的装载程序标准化且一致。

- 如果您的主要重点是产品质量:定义您所需的均匀度水平,并进行测试以找到达到该水平所需的最低混合时间,避免混合过度的风险和成本。

通过系统地分析工艺的每个组成部分,您可以实现更快、更高效、更可靠的混合操作。

摘要表:

| 因素 | 对混合时间的影响 |

|---|---|

| 材料特性 | 高粘度或粒径差异大会增加达到均匀性所需的时间。 |

| 混合器类型和状况 | 磨损的叶片或低效的设计迫使运行更长时间以进行补偿。 |

| 工艺阶段 | 装载、卸料和清洁时间通常比主动混合阶段长。 |

| 产品质量要求 | 更高的均匀度标准需要更精确、通常更长的混合周期。 |

准备好优化您的混合工艺了吗?

是否正在为长周期时间、不一致的批次或设备效率低下而苦苦挣扎?GARLWAY 专注于坚固的建筑机械,包括为全球承包商和建筑公司设计的、高性能的混凝土搅拌机和配料厂。我们的解决方案旨在减少停机时间、提高混合均匀性并简化您的整个生产周期。

让我们的专家分析您的工艺,并推荐合适的设备以满足您特定的质量和效率目标。立即联系 GARLWAY 进行咨询,看看我们如何帮助您更智能地混合,而不是更长时间地混合。

图解指南