在混凝土搅拌站中,生产流程的核心是精确计量和组合水、骨料(砂和石子)以及水泥。原材料被装载到料斗和筒仓中,然后通过输送带运送到中央搅拌机,在那里被混合成均匀的混合物,最后卸出以供运输和用于建筑工程。

混凝土搅拌站的核心功能不仅仅是搅拌;而是精准配料。整个系统旨在确保每一批混凝土的配料比例完全相同,从而在工业规模上保证一致的质量、强度和性能。

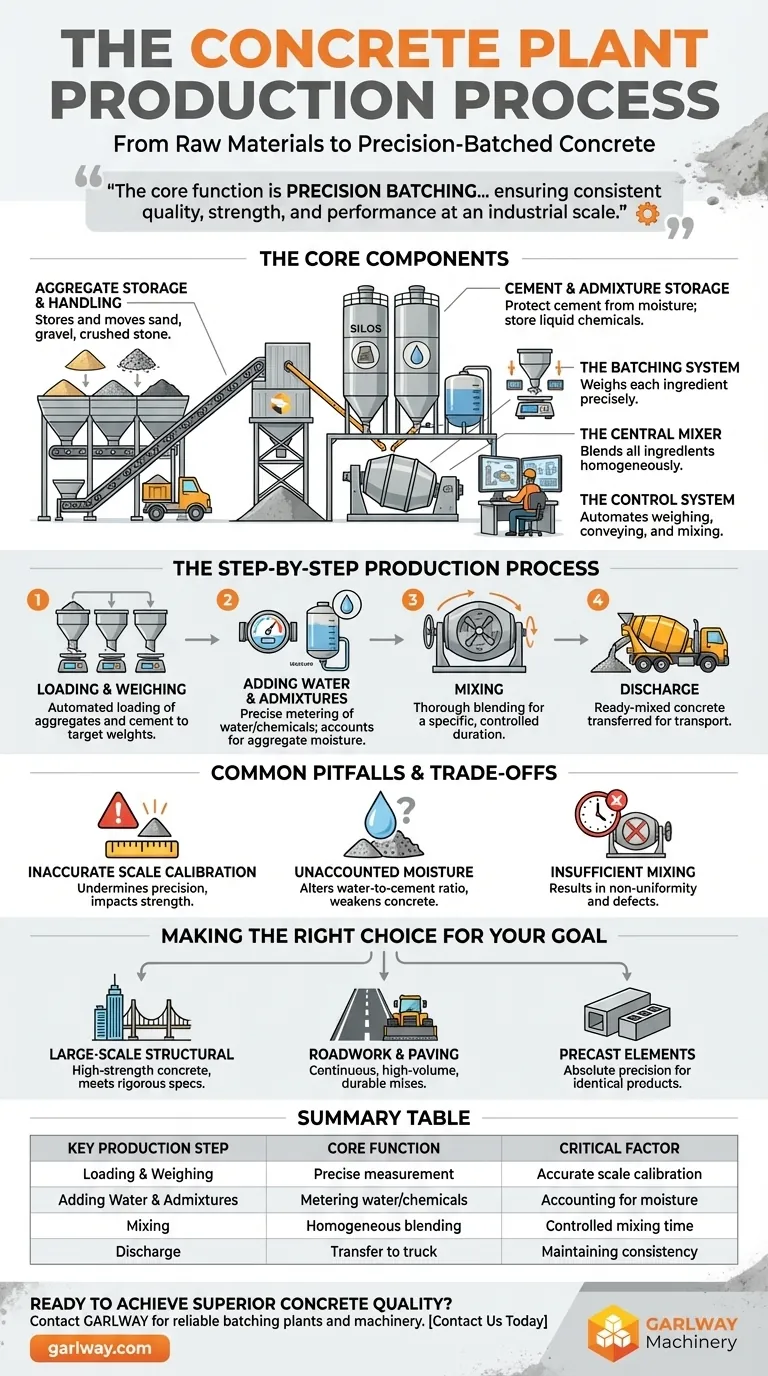

搅拌站的核心组成部分

混凝土搅拌站是一个精密协作的系统组合。了解每个组成部分,就能揭示质量是如何从一开始就融入到整个生产过程中的。

骨料的储存与处理

骨料,如砂、石子和碎石,构成了混凝土混合物的大部分。它们被储存在大型料仓或堆场中,并通过输送带或装载机运送到投料斗。

水泥和外加剂的储存

水泥作为粘合剂,是一种细粉末,必须防潮。它被储存在大型密封的立式容器中,称为筒仓。用于改变混凝土性能的化学外加剂则储存在液体储罐中。

配料系统

这是搅拌站精密的“心脏”。它由一系列称量斗(配料器)组成,连接着高精度的数字秤或称重传感器。每种成分——骨料、水泥和水——都会被单独称量,以满足特定的配合比设计要求。

中央搅拌机

称量完成后,所有固体成分被卸入一个大型、强力搅拌机。然后加入水和外加剂,所有成分在计算机控制下的特定时间内进行混合,以确保完全均匀和一致的批次。

控制系统

整个操作由一个集中式计算机控制系统管理。操作员输入所需的配合比设计,系统就会自动完成称量、输送和搅拌过程,从而以最少的人为错误确保精度和可重复性。

分步生产流程

从原材料到成品,整个过程遵循一个精确且自动化的顺序,旨在提高效率和质量控制。

第一步:装载与称量

当控制系统发出指令,将骨料和水泥从各自的储存料仓和筒仓装载到专用的称量斗中,直到达到配方所需的精确目标重量时,生产过程便开始。

第二步:添加水和外加剂

同时,水会按体积或重量计量,任何所需的外加剂也会被精确测量。系统会自动考虑骨料中已有的水分含量,以保持完美的水灰比。

第三步:搅拌

所有配料成分被卸入中央搅拌机。搅拌机的强力叶片或桨叶旋转,彻底混合各种材料,形成均匀的混凝土混合物。搅拌时间至关重要,并由配合比设计预先确定。

第四步:卸料

搅拌周期完成后,混凝土便从搅拌机卸出。它通常通过溜槽直接流入混凝土搅拌运输车,在运输到施工现场的过程中,搅拌车会继续对混凝土进行轻微搅拌。

理解权衡与常见陷阱

尽管该过程高度自动化,但其成功取决于适当的维护和监督。未能管理好关键变量可能会损害最终产品的质量。

称量系统校准不准确

如果称量系统未定期校准,那么精准配料的前提就会被破坏。即使配料比例出现微小误差,也会显著影响混凝土的强度和耐久性。

未能考虑骨料水分

最常见的错误之一是未能测量和补偿砂石中的水分含量。未计入的水分会改变水灰比,直接削弱最终混凝土的强度。

搅拌不充分

为了提高产量而仓促完成搅拌周期是一个关键的错误。搅拌不充分会导致混凝土不均匀,强度不一致,工作性差,并增加出现缺陷的风险。

为您的目标做出正确选择

混凝土搅拌站的受控过程使其能够生产出适用于不同应用的各种混凝土类型。

- 如果您的主要重点是大规模结构工程(建筑、桥梁):搅拌站能够持续生产满足严格工程规范的高强度混凝土的能力是其关键优势。

- 如果您的主要重点是道路工程或路面铺设:搅拌站能够持续、大批量生产耐用、耐候性混合物的能力至关重要。

- 如果您的主要重点是预制构件:配料过程的绝对精度确保了每一个预制构件都具有相同的性能和质量。

混凝土搅拌站通过精确控制,将简单的原材料转化为高度可靠、性能卓越的建筑材料。

总结表:

| 关键生产步骤 | 核心功能 | 关键因素 |

|---|---|---|

| 装载与称量 | 精确计量骨料、水泥 | 准确的称量校准 |

| 添加水和外加剂 | 计量水和化学品 | 考虑骨料水分 |

| 搅拌 | 所有成分的均匀混合 | 受控的搅拌时间 |

| 卸料 | 转移到混凝土搅拌运输车 | 运输过程中的一致性保持 |

准备好为您的项目实现卓越的混凝土质量了吗? GARLWAY 专注于建筑机械,提供可靠的混凝土搅拌站、搅拌机和绞车,设计精良,注重精度和效率。无论您是建筑公司还是承包商,我们的解决方案都能确保为大规模结构工程、道路铺设或预制构件提供一致、高强度的混凝土。 立即联系我们,讨论我们的设备如何提升您的生产流程,并在全球的工地中提供无与伦比的性能!

图解指南

相关产品

- HZS120 预拌混凝土搅拌站 商用泥浆水泥搅拌机

- JW1000 移动式水泥搅拌机 混凝土搅拌车及搅拌站

- 液压混凝土搅拌机 水泥搅拌设备

- HZS75混凝土搅拌站水泥搅拌机价格 混凝土搅拌机邦宁 搅拌站

- HZS35 小型水泥混凝土搅拌站