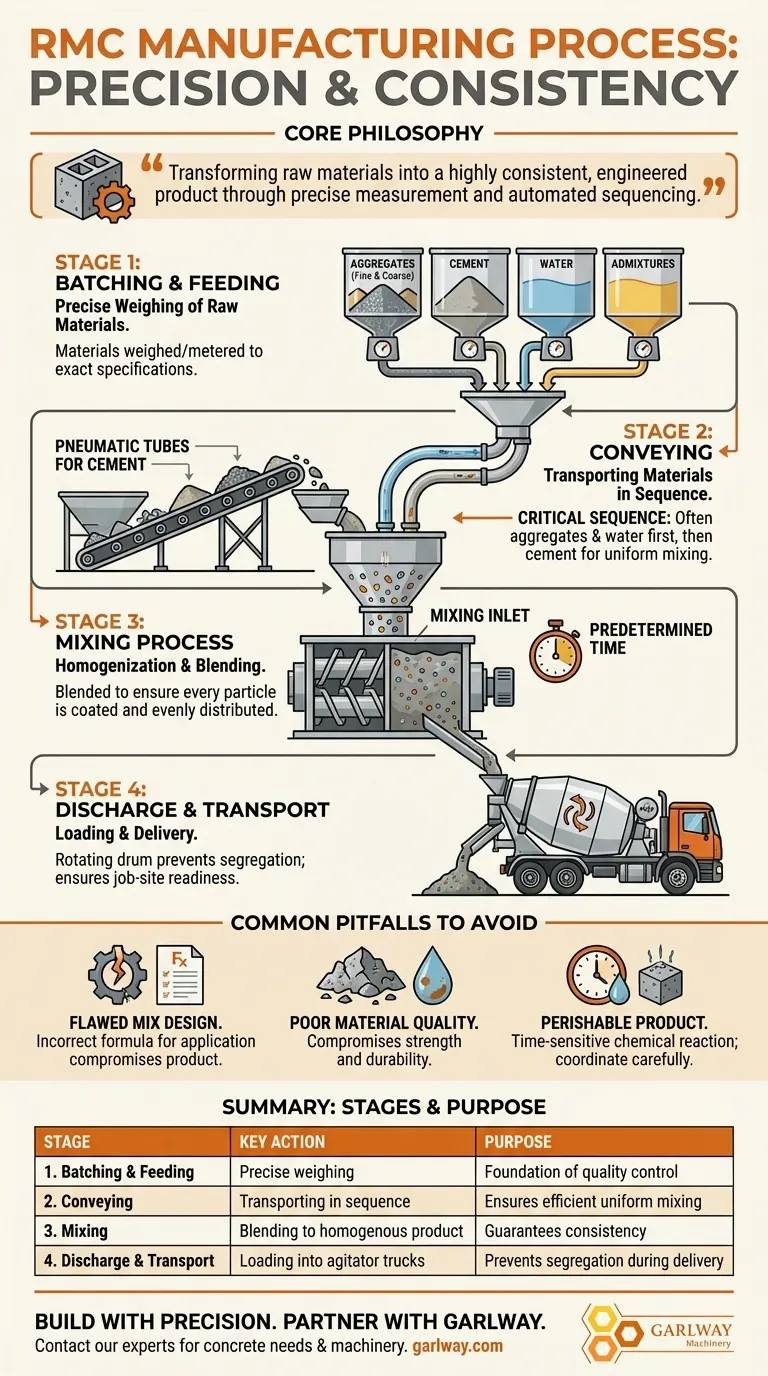

预拌混凝土 (RMC) 的制造本质上是一个高度受控的四阶段工业流程,旨在实现精确和一致性。它包括精确测量原材料、按特定顺序输送它们、将它们混合成均质产品,以及将最终混凝土卸出以供运输。

RMC 制造过程的真正价值不仅仅在于混合混凝土,而在于通过精确测量和自动化排序,将原材料转化为高度一致的工程产品。这种工业化方法确保了任何建筑项目的可预测质量和性能。

RMC 生产的四个阶段

整个过程由预先设计的配合比公式控制,该公式规定了每个组件的确切比例。每个阶段都是确保最终产品满足其规定强度和工作性的关键控制点。

第一阶段:配料和投料

这个初始阶段是质量控制的基础。它不仅仅是添加成分,而是关于精确测量。

原材料——骨料(细骨料和粗骨料)、水泥、水以及任何化学外加剂——分别储存在不同的料仓或筒仓中。根据具体的配合比设计,每种材料在被送往下一阶段之前都要精确称重或计量。

第二阶段:输送

配料完成后,材料被输送到中央搅拌机。这通常通过输送带输送骨料,并通过气力输送系统输送水泥粉料。

材料进入搅拌机的顺序至关重要。通常,一些骨料和水会先加入,以准备搅拌筒,然后再引入水泥,从而确保更有效和均匀的混合。

第三阶段:搅拌过程

这是将原材料均质化为混凝土的地方。材料在大型工业搅拌机(如盘式或双轴搅拌机)中混合预定的时间。

目标是确保骨料的每一颗颗粒都被水泥浆包裹,并且所有成分在批次中均匀分布。这种受控的搅拌过程保证了从一辆搅拌车到下一辆车的一致性。

第四阶段:卸料和运输

搅拌周期完成后,新拌混凝土直接卸入运输搅拌车。

在运输过程中,卡车的旋转滚筒会保持混凝土的搅拌状态。这可以防止离析(骨料和浆体分离),并确保混凝土在到达施工现场时处于可用状态。

应避免的常见陷阱

尽管该过程受到高度控制,但其成功取决于几个可能被忽视的关键因素。了解这些因素可确保您在现场收到的产品是您指定的那个。

配合比设计至关重要

制造过程只能执行其收到的指令。完美的生产过程无法弥补有缺陷或不合适的配合比设计。配方本身必须适合预期的应用。

原材料质量不容妥协

RMC 工艺假设所有原材料均符合质量标准。无论混合精度如何,劣质骨料、受污染的水或过期水泥都会损害最终产品的强度和耐久性。

混凝土是易变质产品

从水添加到水泥的那一刻起,化学反应(水合作用)就开始了,时钟开始滴答作响。从搅拌到运输再到现场施工的整个过程必须仔细协调,以避免过早硬化。

将此应用于您的项目

利用对 RMC 工艺的理解来确保您的工作取得更好的成果。

- 如果您主要关注质量保证:请验证 RMC 工厂的配料系统精度及其原材料质量控制程序。

- 如果您主要关注项目进度:请精确协调交付时间,因为混凝土的工作性从搅拌开始就具有时效性。

- 如果您主要关注实现特定性能:请确保您指定的配合比设计——包括所有外加剂——与工厂配料的完全一致。

了解这个受控的过程,使您能够指定和验证构成您工作基础的混凝土的质量。

汇总表:

| 阶段 | 关键操作 | 目的 |

|---|---|---|

| 1. 配料与投料 | 精确称量原材料 | 质量控制的基础 |

| 2. 输送 | 按顺序将材料输送到搅拌机 | 确保高效均匀的混合 |

| 3. 搅拌 | 将材料混合成均质产品 | 保证批次间的一致性 |

| 4. 卸料与运输 | 装载到搅拌车 | 防止运输过程中离析 |

确保您的项目基础由精密制造的混凝土建造

了解 RMC 工艺是第一步。下一步是与完美执行该工艺的制造商合作。GARLWAY 专注于为建筑公司和承包商提供支持整个工艺流程的可靠机械——从耐用的混凝土搅拌机和配料站到坚固的绞车。

让我们帮助您实现可预测的质量并优化您的项目进度。立即联系我们的专家,讨论您的混凝土需求以及我们的设备如何为您的建筑提供一致的性能。

图解指南