在混凝土生产中,一致性不是一个目标;它是一个先决条件。在装载过程中监测混凝土混合物是一个关键的控制点,可确保在材料离开工厂之前就符合精确的工程规范。这一主动步骤允许对水和其他材料进行即时、受控的调整,直接保障混凝土最终的结构强度、质量和长期耐久性。

装载过程中监测的核心原因在于实时管理水灰比。该比率是决定混凝土最终强度和性能的最具影响力的单一因素,而装载阶段是纠正该比率而不损害混合物完整性的最后机会。

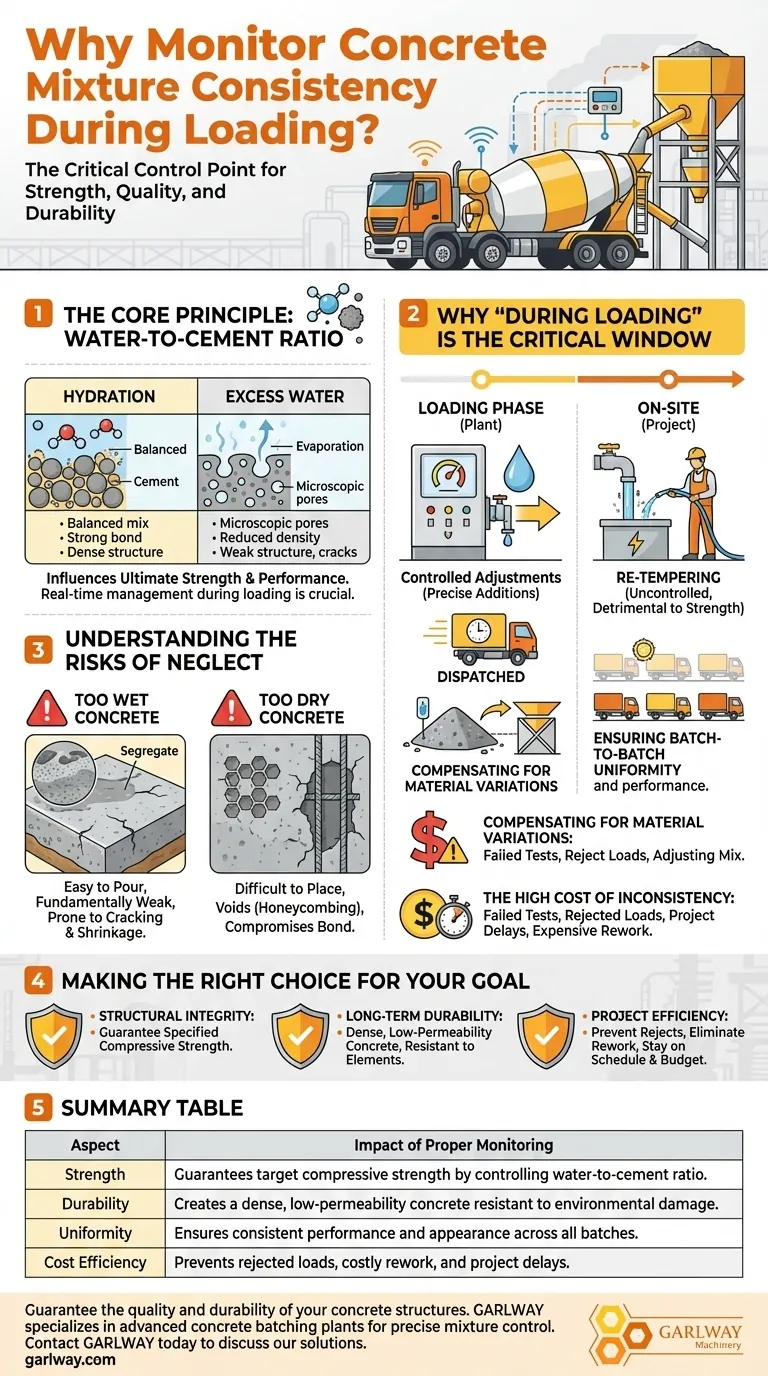

核心原则:水灰比

硬化混凝土的性能在浇筑之前很大程度上就已经确定。关键在于水与水泥材料的精确比例。

对强度的影响

水与水泥之间的化学反应,称为水合作用,是赋予混凝土强度的原因。该反应只需要特定量的水。

水合作用未消耗的任何多余水分将保留在混合物中。当混凝土固化且多余水分蒸发时,会留下微小的孔隙,从而降低最终产品的密度和整体抗压强度。

对耐久性的影响

较低的水灰比会产生更密实、渗透性更低的混凝土。这使得结构更能抵抗水的侵入、冻融循环以及来自硫酸盐或氯化物的化学侵蚀。

因此,适当的一致性控制是对结构使用寿命和弹性的直接投资。

为什么“装载过程中”是关键时段

监测不仅在于你测量什么,还在于你何时测量。装载阶段代表了一个独特且最后的控制点。

最后的可控调整点

卡车装载并发货后,任何进一步的调整都是不受控制且极具破坏性的。在现场加水,这种做法称为“二次加水”,会急剧且不可预测地降低强度。

装载过程中的监测允许在卡车离开工厂之前精确、自动地添加水或外加剂,以达到目标一致性。

补偿材料变化

骨料(如沙子和砾石)的水分含量会因天气和储存条件的不同而有很大差异。这种“隐藏”的水分可能会不知不觉地改变水灰比。

实时一致性监测可以检测到这种可变水分的影响,并允许系统进行补偿,确保达到设计配比。

确保批次间的一致性

对于任何重要的建筑项目,都需要多卡车混凝土。这些批次之间的一致性至关重要。

监测每批次可确保一致性,防止整个浇筑过程中的颜色、表面处理以及——最重要的是——结构性能出现差异。

了解忽视的风险

在装载过程中未能监测一致性并非捷径;而是接受了不必要的风险。

不一致的高昂代价

交付不合格混合物的后果是严重的。包括强度测试失败、批次被拒绝、项目延误以及拆除和更换受损部分的巨额费用。

“太湿”混凝土的问题

水过多的混合物可能更容易浇筑,但其强度根本不足。它容易发生离析(重骨料下沉)、过度收缩和表面开裂。

“太干”混凝土的问题

太干的混合物难以放置和充分振实。这可能导致蜂窝——混凝土中的空隙和缝隙——从而产生薄弱点并影响与钢筋的粘结。

为您的目标做出正确选择

实施强大的监测流程可直接支持关键的项目成果。

- 如果您的主要重点是结构完整性:严格的一致性监测是不可协商的,以保证规定的抗压强度并确保最终结构的安全性。

- 如果您的主要重点是长期耐久性:此过程是您防止过早劣化的最佳方法,可确保从一开始就获得密实、低渗透性的混凝土。

- 如果您的主要重点是项目效率:主动监测可防止批次被拒绝,消除返工成本,并使您的项目按时按预算进行。

最终,监测混凝土一致性是对确定性的投资,可确保您生产的材料就是您设计的材料。

总结表:

| 方面 | 正确监测的影响 |

|---|---|

| 强度 | 通过控制水灰比保证目标抗压强度。 |

| 耐久性 | 生产密实、低渗透性的混凝土,抵抗环境损害。 |

| 一致性 | 确保所有批次性能和外观的一致性。 |

| 成本效益 | 防止批次被拒绝、代价高昂的返工和项目延误。 |

保证您的混凝土结构的质量和耐久性。

GARLWAY 专注于提供可靠的建筑机械,包括专为精确混合物控制设计的先进混凝土搅拌站。对于全球的建筑公司和承包商而言,我们的设备可确保每个批次都符合精确规范,从而保障您项目的完整性和预算。

立即联系 GARLWAY 讨论我们的混凝土解决方案如何为您的下一个项目带来确定性和效率。

图解指南

相关产品

- HZS 50 小型混凝土搅拌站商用电动混凝土搅拌机出售

- HZS35 小型水泥混凝土搅拌站

- 便携式电动小型水泥搅拌机混凝土搅拌机

- JW1000 移动式水泥搅拌机 混凝土搅拌车及搅拌站

- 土壤水泥混合混凝土用商用建筑搅拌机