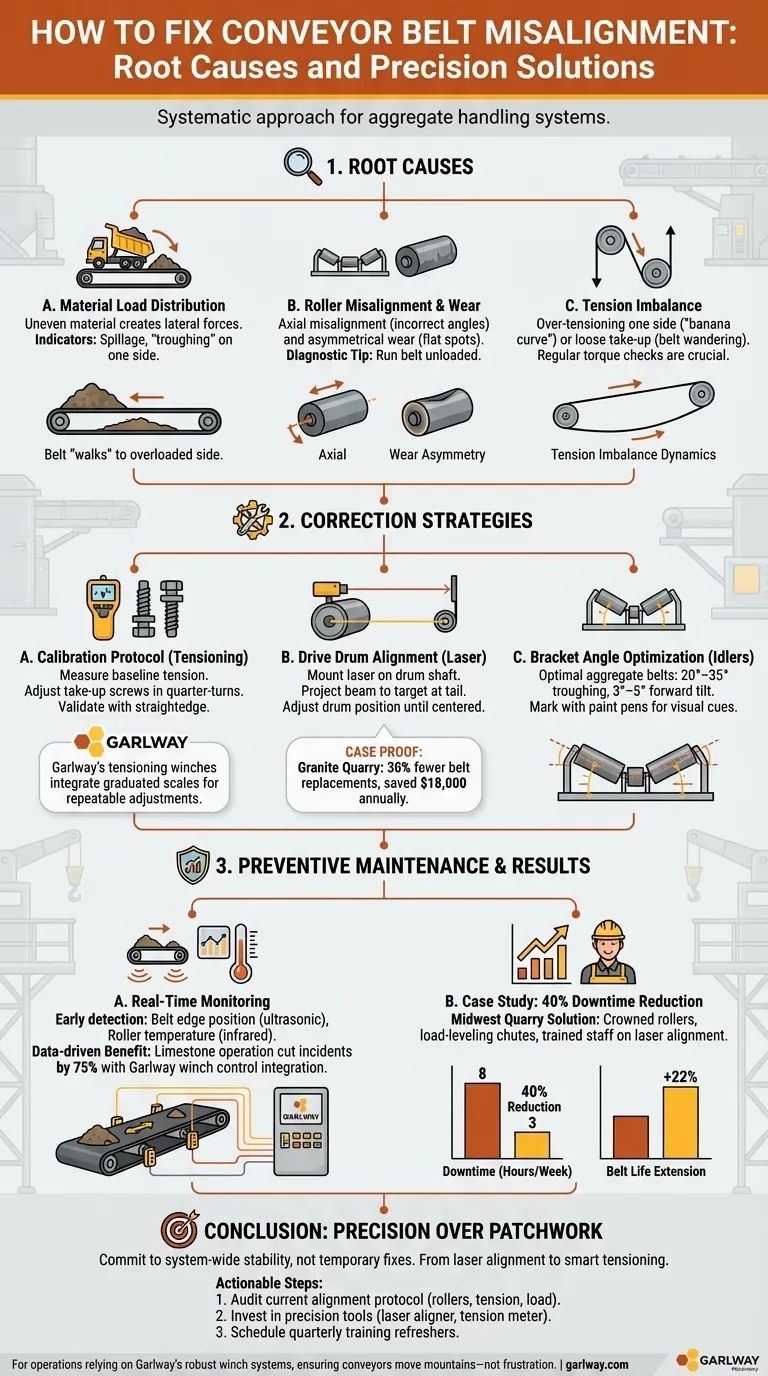

引言

输送带跑偏不仅仅是令人烦恼的问题——它是一种代价高昂的运行危险。对于骨料处理系统而言,即使是微小的偏差也会导致物料洒落、加速磨损和意外停机。本指南将深入剖析复杂性,提供一种系统性的方法来诊断根本原因(从不均匀的负载分布到张力不平衡),并实施以行业成熟技术为后盾的纠正策略。无论是校准张紧器还是使用激光工具对滚筒进行对齐,这些可操作的步骤都可以恢复稳定性,并将停机时间减少高达 40%,正如在实际采石场运营中所证明的那样。

骨料输送系统中皮带跑偏的根本原因

物料负载分布对皮带运行轨迹的影响

输送带的运行轨迹与其承载的负载一样稳定。不均匀的物料分布——在骨料系统中很常见,因为颗粒尺寸各不相同——会产生横向力,将皮带推离轨道。

关键指标:

- 皮带一侧的物料洒落集中

- 皮带不均匀下垂的明显“槽形”

重要性:

当较重的物料堆积在一侧边缘时,皮带的重心会发生偏移,迫使其向超载的一侧“行走”。有没有注意到装有不均匀重量的购物袋会把你的手臂向侧面拉?输送带的反应类似。

滚筒跑偏和磨损模式

滚筒是皮带运行轨迹的无声守护者。当它们失效时,整个系统都会受到影响。

常见故障:

- 轴向跑偏:滚筒安装角度不正确(即使是 1° 的偏差也很重要)

- 磨损不对称:滚筒一侧出现平面或直径减小

诊断技巧:

在空载状态下运行皮带并观察其运行轨迹。如果即使没有物料跑偏仍然存在,那么滚筒很可能是罪魁祸首。

张力不平衡动力学

张力不仅仅是紧度——它是关于对称性。

两个关键场景:

- 一侧过度张紧:皮带拉伸不均匀,产生“香蕉形”效果。

- 松弛的张紧系统:松弛会导致皮带不可预测地晃动。

专业见解:

张力不平衡通常源于轴承磨损或张紧螺钉调整不当。定期扭矩检查可防止 60% 的与张力相关的跑偏。

皮带跑偏的全面纠正策略

张紧机构的校准规程

精确胜过猜测。请遵循以下顺序:

- 使用手持张力计测量基线张力。

- 以四分之一圈为增量调整张紧螺钉,交替两侧。

- 使用放在皮带宽度上的直尺进行验证。

工具说明:Garlway 的张紧绞车集成了刻度尺,可实现可重复的调整——无需反复试验。

使用激光引导工具进行驱动滚筒对齐

激光将对齐从艺术转变为科学。

分步操作:

- 将激光发射器安装在滚筒轴上。

- 将光束投射到尾部滑轮上的目标上。

- 调整滚筒位置,直到光束居中在目标上。

案例证明:采用激光对准后,一家花岗岩采石场将皮带更换量减少了 30%,每年节省了 18,000 美元。

托辊支架角度优化以实现空载皮带稳定性

托辊支架设定了皮带的“默认”运行轨迹。

骨料皮带的最佳角度:

- 20°–35° 的槽形角度:平衡负载能力和运行轨迹稳定性。

- 3°–5° 的前倾角:抵消物料冲击区域引起的皮带跑偏。

维护技巧:

调整后用油漆笔标记支架位置。视觉提示可以加快未来的重新对准速度。

预防性维护和性能验证

用于早期检测的实时监控系统

传感器优于被动式维修。现代系统会跟踪:

- 皮带边缘位置(通过超声波传感器)

- 滚筒温度尖峰(红外扫描)

数据驱动的优势:

一家石灰石生产商通过将监控与其 Garlway 绞车控制集成,将跑偏事件减少了 75%,触发了自动张力校正。

案例研究:采石场运营中停机时间减少 40%

挑战:

一家中西部采石场因长期跑偏每周面临皮带停机。

解决方案:

- 用弧形设计更换磨损的滚筒,以实现皮带的自定心。

- 安装负载均衡溜槽以均匀分布物料。

- 对员工进行每月激光对准培训。

结果:

- 停机时间从每周 8 小时减少到 3 小时。

- 皮带寿命延长了 22%。

结论:精度胜于权宜之计

皮带跑偏的修复不是临时调整——它们是系统性的承诺。从激光对准的滚筒到智能张紧,每一次纠正都应服务于长期的稳定性。

可操作的后续步骤:

- 审计您当前的对准规程(检查滚筒、张力和负载分布)。

- 投资至少一种精密工具(例如,激光对准器或张力计)。

- 安排维护团队的季度培训复习。

对于依赖 Garlway 坚固的绞车系统的运营,整合这些策略可确保您的输送机搬运山峦——而不是带来挫败感。

图解指南