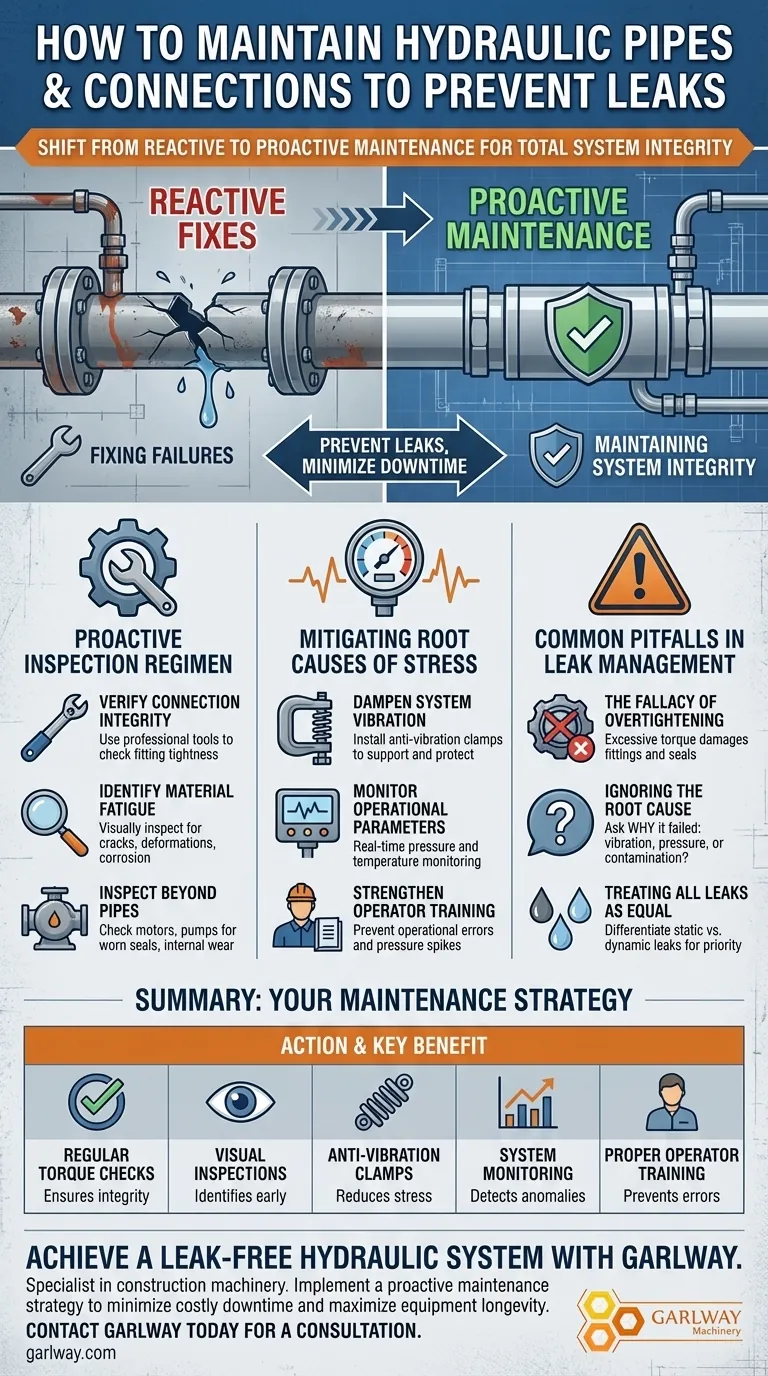

为防止液压管路和接头泄漏,您必须实施一种维护策略,该策略结合了定期物理检查、组件更换和系统稳定。这包括使用专业工具来验证所有连接是否牢固,立即更换任何出现裂纹或变形迹象的管路或接头,并安装防振夹以最大限度地减少外部力的应力。

防止液压泄漏最有效的方法是从被动修复故障的心态转变为主动维护整体系统完整性的心态。泄漏本身不是问题;它们是潜在问题的症状,例如振动、材料疲劳或操作应力。

主动检查方案

一致的检查计划是任何可靠液压系统的基础。它使您能够在潜在的故障点导致昂贵的停机时间之前识别并解决它们。

验证连接完整性

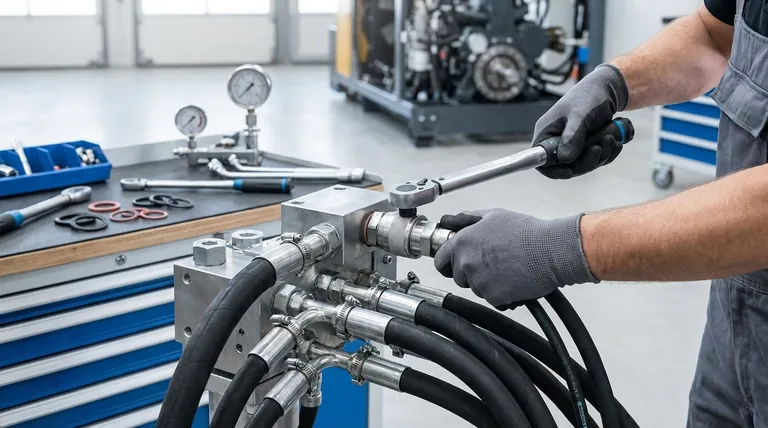

每个连接点都是潜在的泄漏源。使用扭矩扳手等专业工具,定期确认所有接头和连接是否已拧紧至规定的值,没有任何松动。

识别材料疲劳

目视检查所有管路和接头是否有磨损迹象。任何由于长期使用或应力而出现裂纹、变形或严重腐蚀的组件都必须立即更换。

检查管路以外的部件

泄漏通常源于连接的组件。检查液压马达和泵的磨损轴封,因为内部磨损会迅速表现为明显的外部泄漏。彻底检查应包括活塞或叶片等关键内部零件。

减轻系统应力的根本原因

防止泄漏不仅仅是检查零件;它涉及主动减少导致组件首先失效的应力源。

抑制系统振动

振动是导致接头松动和金属疲劳的主要原因。在管路沿线安装防振夹可提供关键支撑,并抑制操作力冲击的影响,从而保持连接点的完整性。

监控运行参数

实施实时监控,在问题变得可见之前就能发现它们。使用压力传感器和温度监测设备有助于检测异常波动,这些波动表明在密封件失效或连接松动之前很久就存在潜在问题。

加强操作员培训

人为错误是系统故障的重要因素。确保所有操作员都经过正确程序的全面培训,以防止操作失误,例如可能导致灾难性泄漏的突然压力峰值。

泄漏管理的常见陷阱

避免常见错误与执行正确的检查同样重要。有缺陷的方法可能会在试图解决旧问题时产生新问题。

过度拧紧的误区

虽然连接松动会导致泄漏,但过度拧紧同样具有破坏性。施加过大的扭矩会使接头变形、压碎密封件并剥落螺纹,从而产生新的、通常更糟的泄漏路径。始终遵守制造商规定的扭矩值。

忽视根本原因

仅仅更换失效的密封件或拧紧松动的接头只是临时修复。您必须问问组件为何失效。是由于过度振动、压力峰值还是流体污染?忽视根本原因将保证问题会再次出现。

将所有泄漏视为相同

并非每次滴漏都需要同等程度的紧急处理。区分静态泄漏(在密封件和接头上)和动态泄漏(在移动部件如缸杆上)有助于确定维修的优先级。动态泄漏通常表明更严重的内部磨损,并带来更大的风险。

如何将其应用于您的系统

您的维护策略应与您的运营优先事项保持一致。将资源集中在最能影响您实现特定目标的地方。

- 如果您的主要重点是最大限度地减少即时停机时间:优先对所有管路和连接进行频繁的目视检查,并实施定期检查关键接头扭矩的计划。

- 如果您的主要重点是最大限度地提高长期可靠性:投资于全面的计划,包括防振夹、实时系统监控和深入的操作员培训,以解决根本原因。

最终,实现无泄漏的液压系统取决于将其视为一个动态的整体,而不仅仅是一堆独立的零件。

摘要表:

| 维护操作 | 主要优势 |

|---|---|

| 定期扭矩检查 | 确保连接完整性 |

| 目视检查 | 及早识别裂纹和腐蚀 |

| 防振夹 | 减少系统振动造成的应力 |

| 系统监控 | 检测压力/温度异常 |

| 正确操作员培训 | 防止导致泄漏的操作错误 |

使用 GARLWAY 实现无泄漏液压系统。

作为建筑机械专家,包括卷扬机、混凝土搅拌机和配料厂,我们深知液压可靠性的关键重要性。我们的专业知识可以帮助您的建筑公司或承包业务实施主动维护策略,以最大限度地减少昂贵的停机时间并最大限度地延长设备使用寿命。

让我们讨论如何加固您的液压系统。立即联系 GARLWAY 进行咨询。

图解指南