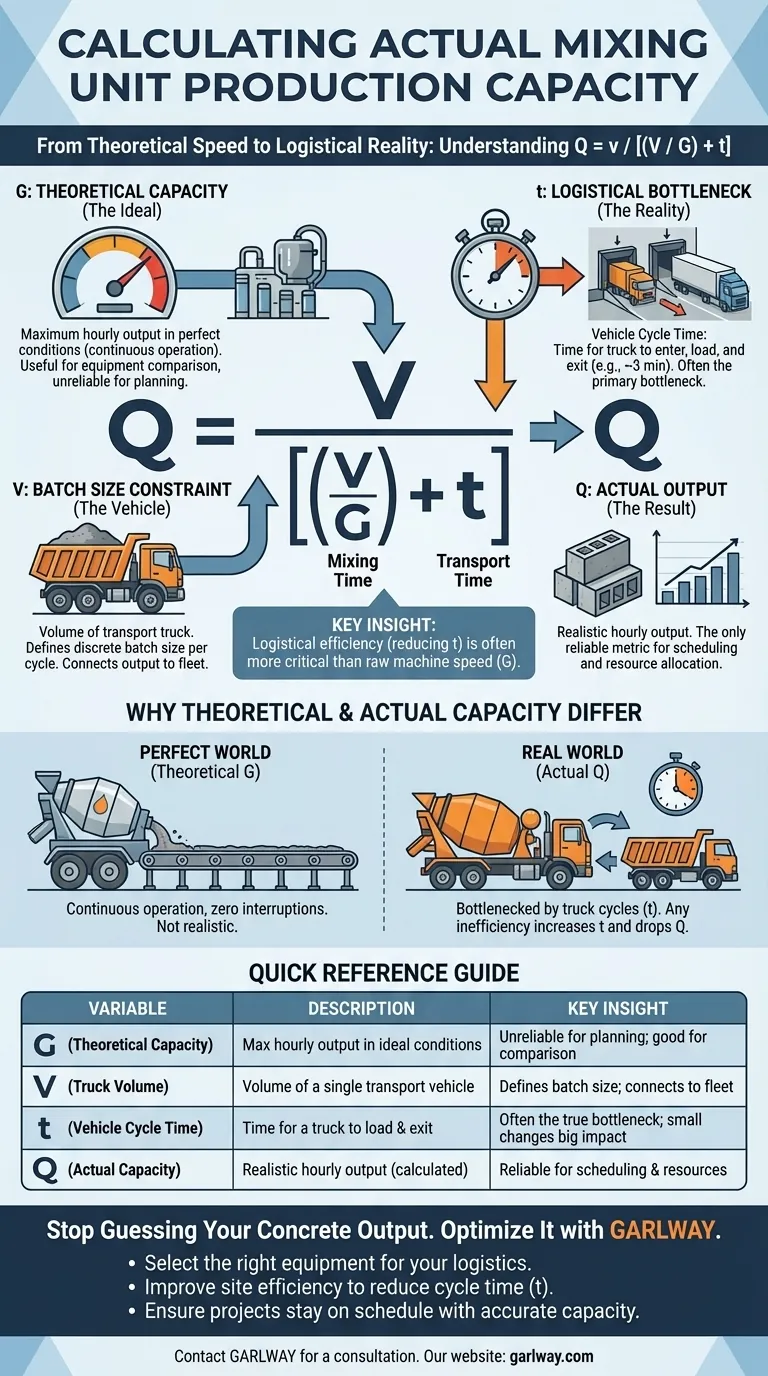

混合单元的实际生产能力是使用一个公式计算的,该公式将机器的理论最大值与后勤的实际情况相结合。核心计算公式为 Q = V / [(V / G) + t],其中 Q 为实际能力,V 为搅拌车的体积,G 为理论能力,t 为车辆循环时间。

混合单元的实际产出并非由其理论速度决定,而是由流程中的主要瓶颈决定:运输车辆的循环时间。该公式将重点从机器规格转移到后勤效率。

分解产能公式

要准确预测产量,您必须了解公式中每个变量的含义及其重要性。这不仅仅是一个数学练习;它反映了您的运营现实。

G - 理论最大值(理想状态)

理论能力(G)是您的混合单元的“标价”。这是机器在没有任何中断的情况下连续运行所能产生的最大体积(每小时)。

这个数字对于设备比较很有用,但对于日常规划来说是一个不可靠的指标,因为它存在于一个完美的真空中,没有现实世界的延迟。

V - 批次大小限制(车辆)

运输车的体积(V)定义了每个生产周期的离散批次大小。您的工厂不能连续生产;它必须以等于正在装载的车辆容量的块来生产。

这个变量将工厂的产出直接与为其服务的车队联系起来。更大的卡车体积意味着移动相同数量的材料需要更少的循环。

t - 后勤瓶颈(现实)

这是理解实际能力的最关键变量。t 代表运输车辆进入站点、就位、装载然后离开所需的时间。

这个“车辆循环时间”是搅拌机的非生产性时间。当一辆卡车在移动时,工厂是空闲的。t 的典型值约为 3 分钟,但这会因场地布局和驾驶员效率而有很大差异。

Q - 实际产出(结果)

实际生产能力(Q)是您可以期望的最终、现实的产出。该公式通过确定一个完整周期的总时间(混合时间 V/G + 运输时间 t),然后计算在一小时内可以发生多少个这样的周期来计算此值。

理论产能与实际产能不同的原因

制造商标称产能与您日常产出之间的差距并非由于机器故障。这是整个运营流程的自然结果。

机器与流程

您的搅拌机可能能够以很高的速率(G)生产材料,但它只是更大流程中的一个组成部分。整个流程的速度总是由其最慢的部分决定。

识别真正的瓶颈

公式 Q = V / [(V / G) + t] 在数学上证明了车辆循环时间(t)通常是真正的瓶颈。即使您的搅拌机非常快,其产出也受到您能多快地将一辆卡车运出并让下一辆卡车进来的限制。

效率低下的影响

您场地中的任何低效率——例如,糟糕的交通流量、缓慢的门操作或对驾驶员不明确的指示——都会直接增加 t。这个循环时间的小幅增加可能导致您的实际日产能(Q)大幅下降。

理解权衡

使用此公式可以提供清晰度,但必须认识到其局限性以及忽视其见解的风险。

公式的局限性

此计算提供了一个强大的基准,但假设处于稳定状态。它没有考虑到其他现实世界的干扰,如材料短缺、意外维护或质量控制暂停。它模拟了后勤瓶颈,而不是所有潜在的运营故障。

使用“G”进行规划的风险

基于理论产能(G)进行项目时间表、资源分配或成本估算是一个常见且代价高昂的错误。它不可避免地会导致错过最后期限和预算超支,因为它忽略了 t 所代表的不可避免的后勤摩擦。

优化错误的变量

如果没有这种理解,管理者可能会大力投资升级搅拌机以增加 G,却发现实际产出没有任何提高。如果车辆循环时间 t 仍然是瓶颈,那么搅拌速度的任何提高都将白费,因为工厂要等待下一辆卡车。

如何将其应用于您的运营

将此计算不仅用作公式,还用作指导您决策的诊断工具。

- 如果您的主要重点是准确的项目规划:使用计算出的

Q来设定实际的每日产量目标、安排材料交付和管理客户期望。 - 如果您的主要重点是提高工厂效率:专注于减少

t的举措。这可能包括优化场地交通模式、培训驾驶员或实施更好的车辆定位信号系统。 - 如果您的主要重点是评估新设备:运行数字,看看新的搅拌机更高的

G在您现有的后勤限制(V和t)下将如何实际转化为Q。

通过将重点从理论速度转移到后勤现实,您可以准确预测和优化您的实际生产能力。

摘要表:

| 变量 | 描述 | 关键见解 |

|---|---|---|

| G (理论产能) | 理想条件下的最大每小时产量。 | 对设备比较有用,但规划不可靠。 |

| V (卡车体积) | 单辆运输车的体积。 | 定义每个生产周期的批次大小。 |

| t (车辆循环时间) | 卡车装载和离开的时间(例如,约 3 分钟)。 | 通常是真正的瓶颈;微小的增加会导致产量大幅下降。 |

| Q (实际产能) | 实际每小时产量(Q = V / [(V / G) + t])。 | 调度和资源分配唯一可靠的指标。 |

停止猜测您的混凝土产量。使用 GARLWAY 进行优化。

由于不准确的产能规划而导致的工期延误和预算超支是否正在损害您的业务?您需要一个了解真正的生产力来自于可靠机械与高效后勤协同作用的合作伙伴。

GARLWAY 专注于为建筑公司和承包商提供耐用、高性能的混凝土搅拌机和搅拌站,专为真实场地设计。我们不仅仅销售设备;我们提供解决方案,帮助您最大化实际产量(Q)。

让我们帮助您:

- 根据您的具体后勤限制选择合适的搅拌机或搅拌站。

- 提高您场地的效率,以减少车辆循环时间(

t)并提高日产量。 - 通过准确的产能预测,确保您的项目按时并在预算内完成。

立即联系 GARLWAY 进行咨询,了解我们的机械如何成为您高效运营的可靠支柱。

图解指南