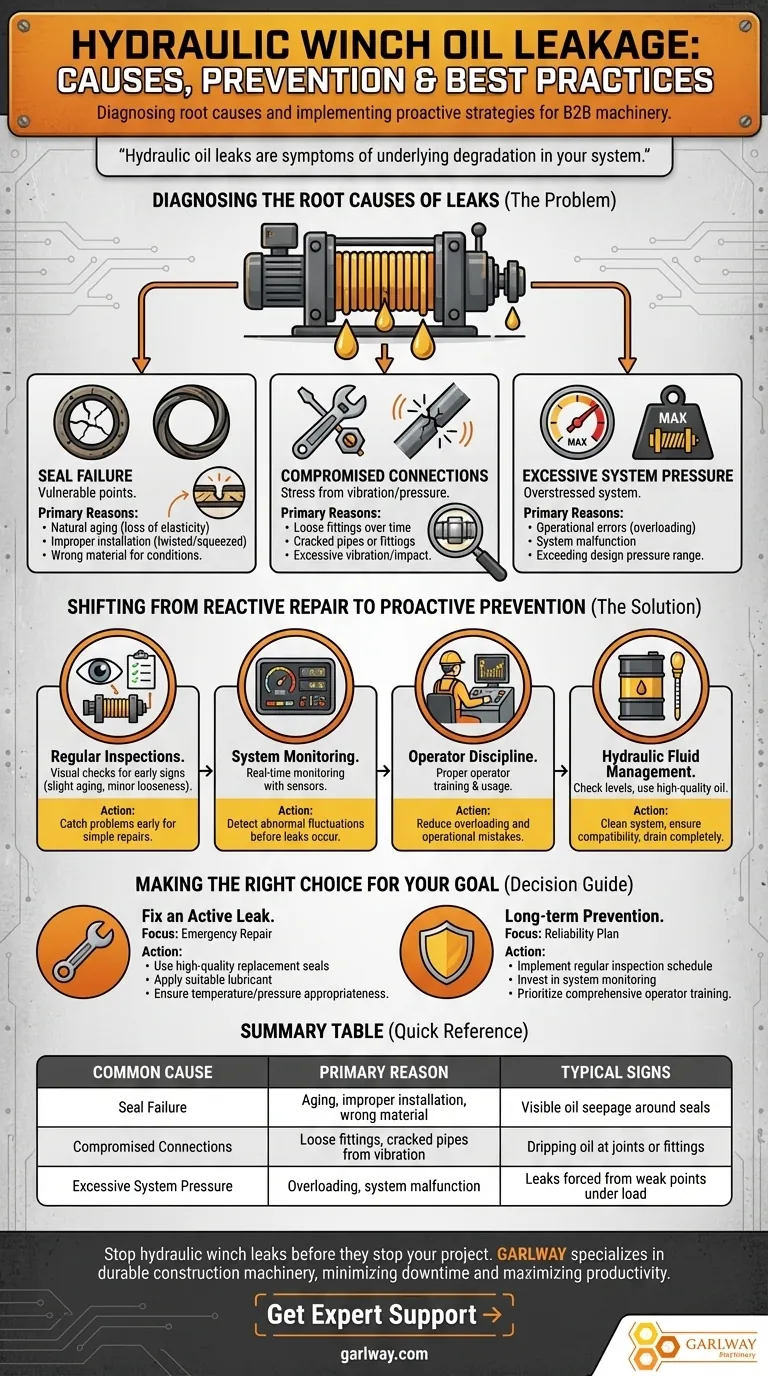

液压绞车漏油最常见的原因是密封件失效、液压连接受损以及系统压力过高。这些问题通常源于部件老化、安装不当或操作失误,迫使液压油从封闭系统中泄漏。

液压油泄漏很少是突发事件;它们是您系统中潜在退化的症状。根本原因几乎总是材料、连接或操作规程的故障。

诊断泄漏的根本原因

了解泄漏发生的原因是永久解决问题的第一步。问题几乎总可以追溯到三个核心领域之一:密封件、连接或系统的运行压力。

原因 1:密封件失效

密封件是任何液压系统中最脆弱的部分。它们的失效是导致泄漏的主要原因。

这可能是由于自然老化,例如橡胶等材料随着时间的推移失去弹性,无法再保持紧密闭合。

安装不当是另一个常见原因。扭曲或挤压的密封件会过早失效,使用不适合操作条件的材料也会如此。聚氨酯或氟橡胶制成的高质量密封件对于高温、高磨损环境至关重要。

原因 2:液压连接受损

液压管路和部件之间的连接会因振动和压力而承受持续的应力。

随着时间的推移,接头会松动,从而产生微小但持续的漏油通道。

更严重的问题包括管道或接头破裂,这通常是由于过度振动或物理撞击造成的。这些结构性故障会导致更严重的泄漏。

原因 3:系统压力过高

每个液压系统都设计在特定的压力范围内运行。超过此限制会给整个系统带来过大的压力。

这种过压会将油液推向最薄弱的点,通常是密封件和连接点。

过高的压力通常是由于操作失误(例如绞车过载)或液压系统本身出现故障造成的。

从被动维修转向主动预防

修复泄漏只是解决问题的一半。真正的可靠性来自于旨在在泄漏发生之前进行预防的维护和操作策略。

定期检查的重要性

主动维护始于目视检查。定期检查绞车是否有漏油或部件磨损的早期迹象。

发现密封件轻微老化或管道连接轻微松动,可以进行简单的计划性维修,而不是昂贵的紧急停机。

系统监控的作用

对于关键设备,实时监控提供了重要的防御层。

使用压力传感器和温度监测设备可以帮助检测异常波动,这些波动表明在泄漏变得可见之前就存在潜在问题。

加强操作员纪律

人为错误是设备故障的重要因素。

操作员的正确培训可确保绞车按照其设计规格使用,从而大大减少因过载或其他操作失误造成的泄漏。

液压油管理最佳实践

油液本身是关键部件。定期检查油位,确保其既不太高也不太低。

始终使用与您的设备兼容的高质量液压油。更换油液时,请确保完全排空旧的、受污染的油液,并清除系统中的任何残留杂质。

根据您的目标做出正确的选择

您的方法应取决于您是进行紧急维修还是实施长期可靠性计划。

- 如果您的主要重点是修复活动泄漏:确保使用适合温度和压力的优质替换密封件,并在安装过程中涂抹合适的润滑剂以防止损坏。

- 如果您的主要重点是长期预防:实施定期检查计划,在适当的情况下投资于系统监控,并优先考虑全面的操作员培训。

最终,防止液压泄漏是警惕性和遵守正确程序的问题。

总结表:

| 常见原因 | 主要原因 | 典型迹象 |

|---|---|---|

| 密封件失效 | 老化、安装不当、材料不当 | 密封件周围有可见的油渗漏 |

| 连接受损 | 接头松动、因振动导致管道破裂 | 接头或连接处有油滴 |

| 系统压力过高 | 过载、系统故障 | 负载下从薄弱点强制泄漏 |

在液压绞车泄漏停止您的项目之前阻止它们。 GARLWAY 专注于耐用的建筑机械,提供可靠的绞车、混凝土搅拌机和配料厂,坚固耐用,可应对严苛条件。我们的专业知识可帮助建筑公司和承包商最大限度地减少停机时间并提高生产力。立即联系我们的专家,就维护您的设备或选择适合您需求的机械进行咨询。

图解指南