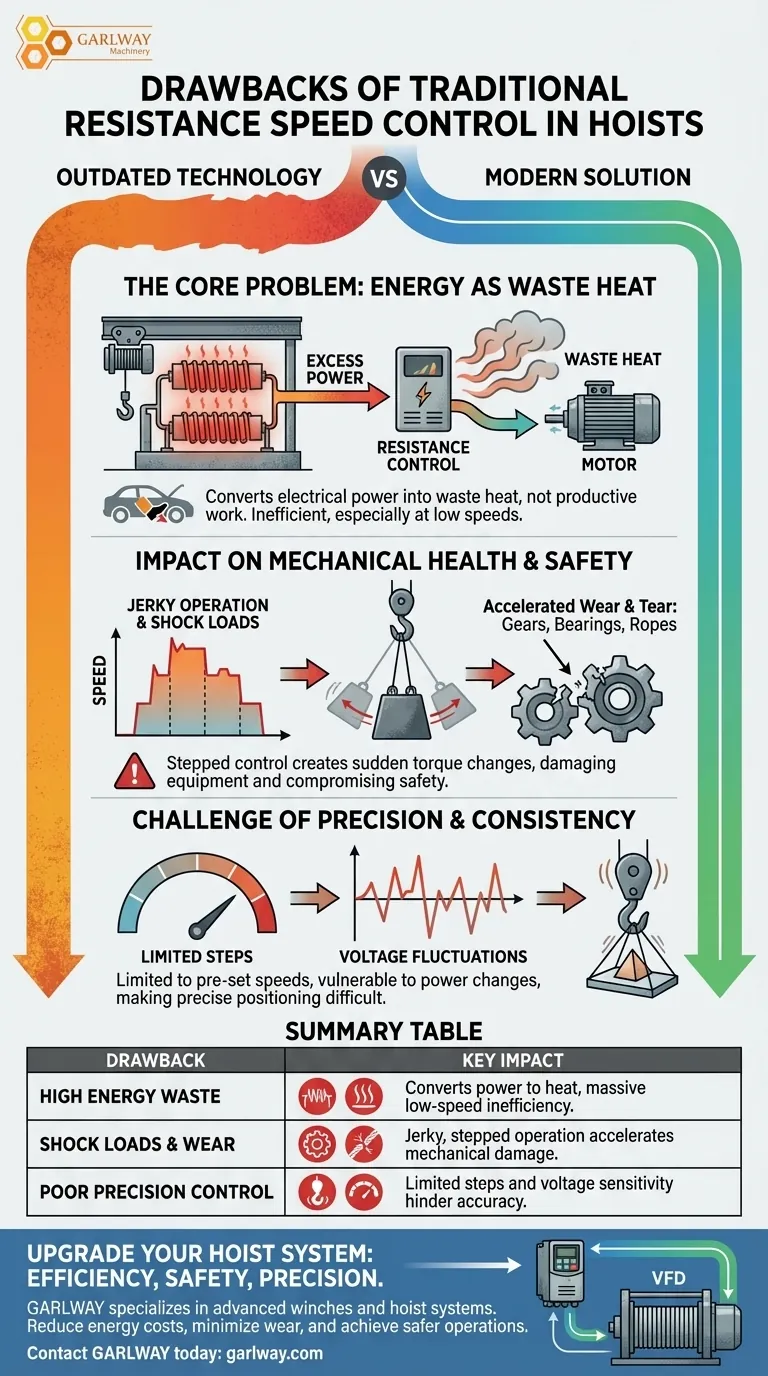

确实,起重机的传统电阻调速是一种过时的技术,存在显著的操作和财务上的缺点。其核心方法是通过将电能以热量的形式耗散来调节电机速度,这会导致效率低下、控制精度差以及整个起重机系统的机械磨损加剧。

电阻调速的核心问题在于其粗暴的处理方式。通过将多余的电能转化为废热,它创造了一个效率低下、精度差且使机械设备和负载承受不必要机械应力的系统。

核心问题:能量转化为废热

电阻控制的基本设计是其主要弱点的根源。它不优雅地管理功率;它只是烧掉不需要的部分。

电阻控制的工作原理

为了减慢电机速度,大电阻被切换到电机的电路中。这些电阻会阻碍电流的流动,从而降低电机的扭矩,进而降低其速度。

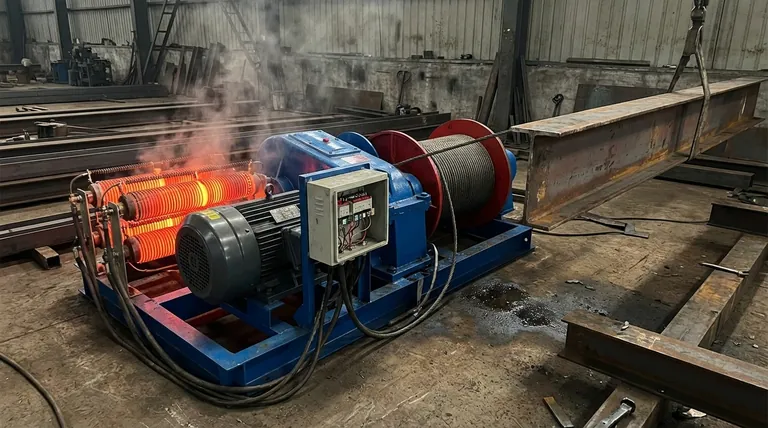

固有的低效率

这种方法非常浪费。被电阻器阻挡的能量直接转化为废热,而不是生产性功。这类似于通过踩住油门同时踩刹车来控制汽车的速度。

低速惩罚

这种低效率在低速时最为明显。当起重机需要缓慢而小心地移动时,从电网汲取的绝大部分电力正被电阻组以热量的形式耗散掉,导致极高的能源消耗却只完成了很少的工作。

对机械健康和安全的影响

这种粗糙、分级的控制方式会引入可能随着时间推移损坏设备并危及安全的力。

“颠簸”运行和冲击载荷

速度不是平滑调整的。相反,随着不同电阻组的接入或断开,速度会以一系列不同的阶梯变化。每一步都会导致电机扭矩的突然变化。

这种突然的变化会导致冲击载荷——一种通过齿轮箱、起重绳索和吊钩传递的冲击,最终影响负载本身。在处理易碎或敏感材料时,这可能非常危险。

加速磨损

持续的冲击载荷会加速关键机械部件的磨损。齿轮、轴承、联轴器和钢丝绳的损耗都会加快,导致维护频率增加和终生拥有成本升高。

精度和一致性的挑战

除了物理应力之外,电阻控制的灵活性非常有限,使其不适用于需要精确和可重复定位的应用。

有限的、分级的速度控制

操作员仅限于几个预设速度。无法实现平滑、连续的加速或微调起重机的速度,这使得精确放置负载变得非常困难。

易受电压波动影响

起重机的速度直接与输入的线路电压相关。设施电力网的任何电压下降或升高都会导致起重机电机的速度发生变化,即使操作员没有任何输入。这会产生不可预测且不一致的性能。

为您的操作做出正确选择

虽然曾经因其简单性而受到重视,但电阻控制的长期运营成本和机械劣势使其成为现代工业环境的糟糕选择。

- 如果您的主要关注点是运营效率和节能:由于巨大的能源浪费,电阻控制完全不适合,您应该优先考虑带有变频驱动器 (VFD) 的系统。

- 如果您的主要关注点是安全和设备寿命:VFD 的平稳加速和精确控制消除了电阻控制固有的损坏性冲击载荷,从而保护您的资产和人员。

- 如果您的主要关注点是负载定位和过程控制:电阻控制的分级、不一致的特性使其成为任何需要精度的任务中令人沮丧且不精确的工具。

从这种旧技术升级是对您的起重作业安全性、效率和可靠性的直接投资。

汇总表:

| 缺点 | 关键影响 |

|---|---|

| 高能量损耗 | 将多余的功率转化为热量,尤其在低速时效率低下。 |

| 冲击载荷和磨损 | 颠簸、分级的操作会加速齿轮、绳索和轴承的磨损。 |

| 精度控制差 | 有限的速度档位和易受电压波动影响,阻碍了精度。 |

升级您的起重机系统以获得更高的效率、安全性和精度。 GARLWAY 专注于先进的工程机械,包括专为满足现代工业需求而设计的坚固耐用的绞车和起重机系统。我们的解决方案帮助全球的建筑公司和承包商降低能源成本、最大限度地减少设备磨损,并实现更平稳、更安全的起重作业。立即联系 GARLWAY 讨论您的需求,并探索比过时的电阻控制更可靠的替代方案。

图解指南