对于电动绞车,所需的制动器维护包括每 3 到 6 个月进行一次定期检查,以确认制动轮和制动轴牢固固定。还需要检查和调整制动蹄片以补偿磨损,确保制动间隙保持在运行公差范围内。

电动绞车制动器维护的核心原则是确保其故障安全机制保持完全运行。因为制动器是通过重力或弹簧压力接合,并通过电磁铁释放,所以所有维护都侧重于验证机械完整性并针对可预测的磨损进行调整。

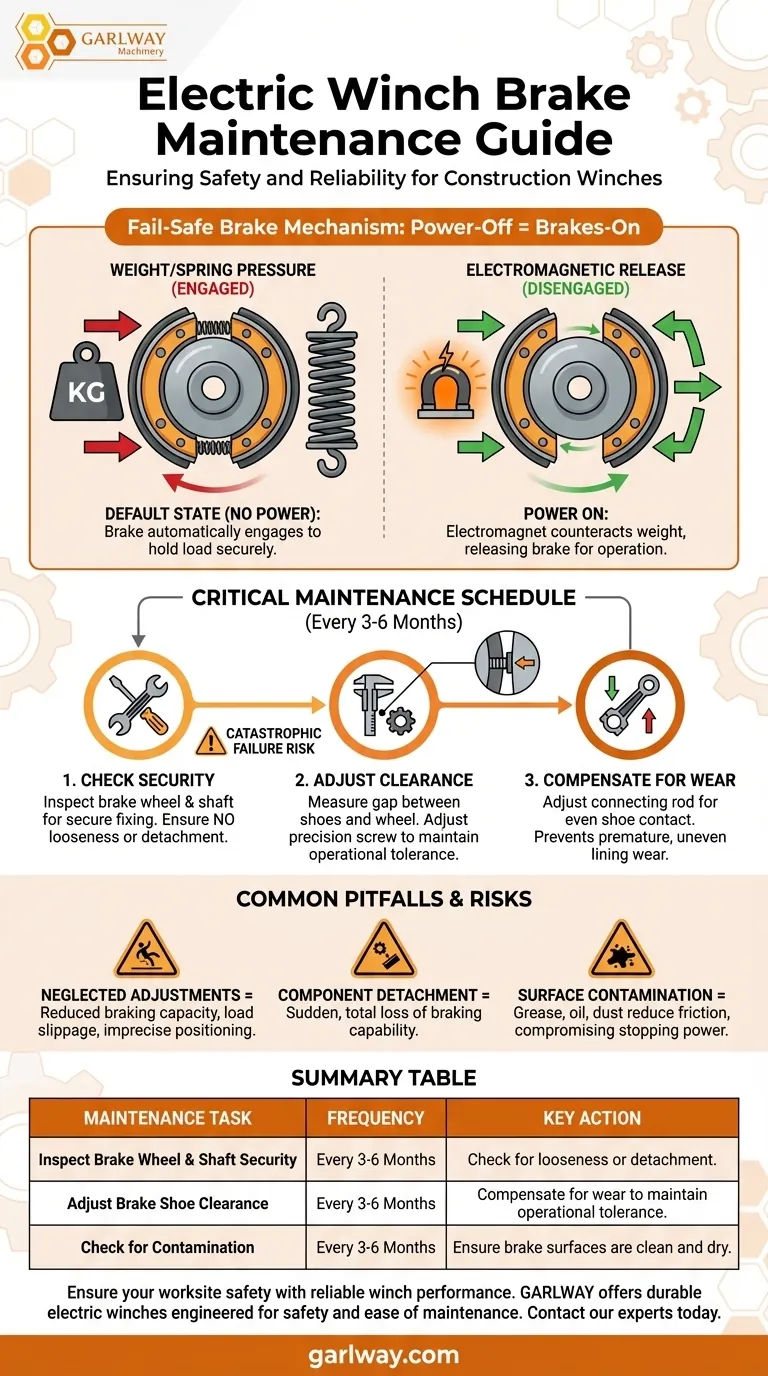

了解故障安全制动机制

要正确维护制动器,您必须首先了解其设计工作原理。与汽车的主要制动器不同,该系统在静止状态下被设计为接合状态。

工作原理:断电,制动器接合

该系统本质上是一个故障安全重力制动器。这意味着重力(或强大的弹簧)持续施加力于制动蹄片,使其夹紧在制动轮上,防止绞车移动。

这是默认状态。如果绞车因任何原因失去电力,制动器将自动立即接合,牢固地固定负载。

电磁铁的作用

当操作员为绞车电机供电时,电力也会发送到电磁释放机构。该电磁铁产生的力会抵消重力,将制动蹄片从制动轮上拉开,从而允许绞车运行。

当电源切断时,磁场消失,重力会立即重新施加制动。

双蹄片设计

这些系统通常使用双蹄片制动器。这种设计提供了大的摩擦表面,使其能够安全地处理满载绞车产生的显著旋转扭矩。

关键维护计划

一致的、计划性的维护对于确保安全和运行可靠性是不可协商的。这些检查应每 3 到 6 个月进行一次,在高使用率或恶劣环境下应更频繁地进行。

检查制动轮和制动轴的固定情况

最关键的检查是确保制动轮及其相关的制动轴牢固固定。振动和高扭矩会随着时间的推移而松动安装件。

制动轮脱落代表制动系统完全失效,在负载下可能导致灾难性后果。

检查和调整制动蹄片间隙

随着制动衬磨损,蹄片与制动轮之间的间隙会增大。过大的间隙意味着制动器接合需要更长时间,并且可能无法施加其全部夹紧力。

该间隙通常通过精密螺钉机构进行调整。必须根据制造商的规格进行设置,以确保立即且牢固的制动作用。

补偿制动衬磨损

除了主要的间隙调整外,连接两个制动蹄片之间的连杆通常允许进行调整。这确保了随着衬磨损,两个蹄片都能继续与制动轮均匀接触。

此处的正确调整可确保制动力均匀分布,防止一侧过早磨损,并确保最大的制动能力。

常见陷阱和风险

忽视制动器维护会带来严重的运行风险。了解这些陷阱可以强调严格检查制度的重要性。

忽视调整的风险

未能针对磨损进行调整会直接导致制动能力下降。这可能表现为负载滑动、定位不精确,或者在最坏的情况下,完全无法承受额定负载。

部件脱落的危险

如主要检查步骤中所述,制动轮或制动轴松动是一个关键的故障点。这不是性能逐渐下降,而是制动能力突然完全丧失。

制动表面污染

制动衬或制动轮上的油脂、油污或过多的灰尘会严重降低摩擦系数。任何检查都应包括确保这些表面清洁干燥。

为您的目标做出正确选择

您的维护方法应与您的运营优先事项保持一致,无论是例行的安全检查还是主动的故障排除。

- 如果您的主要重点是例行安全: 建立严格的 3 到 6 个月检查计划,以验证部件的固定情况并针对制动衬磨损进行调整。

- 如果您正在排除性能不佳的问题(例如负载滑动): 您的第一步应该是测量并纠正制动蹄片间隙,并检查衬磨损情况。

主动维护是确保您的绞车制动系统在其整个使用寿命中可靠且安全运行的关键。

总结表:

| 维护任务 | 频率 | 关键操作 |

|---|---|---|

| 检查制动轮和制动轴的固定情况 | 每 3-6 个月 | 检查松动或脱落情况。 |

| 调整制动蹄片间隙 | 每 3-6 个月 | 补偿磨损以保持运行公差。 |

| 检查污染情况 | 每 3-6 个月 | 确保制动表面清洁干燥。 |

通过可靠的绞车性能确保您的工作场所安全。正确的制动器维护对于防止事故和确保运行效率至关重要。GARLWAY 专注于建筑机械,提供耐用的电动绞车、混凝土搅拌机和配料厂,专为全球建筑公司和承包商的严苛要求而设计。我们的设备在安全性和易于维护方面都经过精心设计。立即联系我们的专家,为您的项目需求找到完美的绞车解决方案,并获得专业支持。 #联系表单

图解指南